Если вы задались идеей создания собственного бизнеса и находитесь в поисках достойного предложения, то рекомендуем обратить внимание на бизнес по производству сэндвич-панелей.

Данный строительный материал появился на рынке совсем недавно, но уже получил широкое распространение среди крупных строительных фирм, государственных предприятий, а также различных компаний по возведению промышленных площадей. Производить данный материал выгодно как в крупных городах, где постоянно ведется строительство, так и в небольших районных центрах, ввиду большого спроса на панели. Именно поэтому предлагаем ознакомиться с сэндвич-панелями, их достоинствами и технологией производства.

Что такое сэндвич-панели?

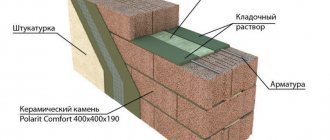

Сэндвич-панели – современный строительный материал, который полюбился строителям за быстрый монтаж и универсальность. Трехслойная структура, из которой два слоя составляют внешнюю оболочку, а внутренний слой является – утеплителем и дала название этому материалу. В качестве оболочки применимы различные панели из древесных плит или профилированного металла. Роль утеплителя выполняет минеральная вата, пенополистирол или пенополиуретан. Все слои склеиваются с помощью одно или двухкомпонентного клея.

Панели могут использоваться в качестве самостоятельного строительного материала, для возведения боксов, бытовок, ангаров, складов и даже загородных домов. Также материал применим для монтажа перекрытий внутри помещения, для облицовки и восстановления фасадов зданий и стен. Любое использование, исключающее нагрузку на панель, может быть реализовано в современных условиях.

Актуальность и преимущества сэндвич панелей

Сэндвич панель — конструкция, которая состоит из стальной, алюминиевой или гипсокартонной обшивки. Внутри находится наполнитель и сердечник. Его функция — изолировать тепло. Делают сердечник из полиуретана, минеральной ваты, стекловолокна. Стыков между панелями нет — швы отсутствуют, соединения герметичны.

Технические характеристики изделия зависят от материалов изготовления. Это дает возможность выбрать тот вид, который подойдет к конкретному климату и специфике сооружения.

Сэндвич классифицируют на две группы:

- кровельные — монтируются горизонтально или под уклоном;

- стеновые — их устанавливают вертикально. Основное требование в данном случае — способность выдерживать высокие нагрузки.

Сэндвич панели нашли широкое применение в строительной отрасли благодаря своим преимуществам:

- быстрый монтаж — скорость строительных работ сокращается за счет экономии времени на возведение фундамента. Для данного материала он не должен быть громоздким;

- небольшой вес — позволяет обходиться без привлечения специальной техники. Это экономит моторесурс и снижает смету строительства;

- низкая цена;

- эстетика — современный внешний вид, возможность выбрать цветовое исполнение;

- здания, построенные из панелей, не нуждаются в наружной отделке;

- мобильность — на доставку материала к месту строительства нужно задействовать в 4-5 раз меньше техники, чем, например, для подвоза кирпича или блоков из бетона. Здание можно разобрать и перенести в другое место;

- низкая воспламеняемость;

- теплопроводность — сооружения, построенные из сэндвичей, снижают в 3 раза затраты на отопление;

- звукопоглощение;

- сопротивляемость к внешнему агрессивному воздействию;

- тонкие стены увеличивают полезную площадь здания;

- материал можно применять для реконструкции — отделка будет стоить недорого.

Здание, построенное из сэндвич-панелей, простоит 40-50 лет. По современным меркам это немного. Но это компенсирует возможность частично менять поврежденные участки. Целостность конструкции при этом не нарушается.

Из недостатков выделяют:

- хрупкость — изделие имеет низкий коэффициент прочности;

- при температурных перепадах — морозы или сильная жара есть риск разгерметизации швов.

Область применения:

- каркасные модули;

- гаражи;

- ангары;

- здания под офисы, бизнес-центры;

- бытовые помещения;

- киоски;

- дачные постройки;

- заборы, средства ограждения.

Виды сэндвич-панелей

Исходя из назначения панели разделяют на:

- Кровельные. Для создания используют профилированный металл, профиль могут использовать с одной или обеих сторон;

- Стеновые. Данный тип панели также имеет свое разделение, различают гладкие панели с простым профилем и декоративным профилем.

Также существует разделение панелей на группы, исходя из материала. Различают металлические панели, с покрытием из оцинкованной стали, также отдельно выделяют листы покрытые гипсокартонном или различными ПВХ плитами и последняя группа – панели состоящие из древесного материала.

Варианты комплектации

Сэндвич панель состоит из утеплителя, помещённого между двумя жёсткими оболочками, выполненными из стали различной марки и толщины. Вариантов комплектации линии по сборке сэндвич панелей несколько, но направления производства всего два — экономичное и с максимальной комплектацией. Различаются данные линии выработкой готовой продукции и скоростью, с которой это происходит.

Линия стандартная. Производит от 120 до 240 панелей за 8 часов в зависимости от толщины продукта. Размер одной панели — 3000х1500 мм. Толщина их может составлять 10, 24, 32 мм. Собирается такая линия за 20-25 рабочих дней. В зависимости от формы договора с производителем можно оплатить сразу и доставку, и сборку, и дальнейшее техническое обслуживание линии. Стоимость оборудования в среднем следующая:

- станок для разрезания пенопластовых плит – 165 тыс. руб.;

- станок фрезерный для работ по пенопластовым плитам – 64 тыс. руб.;

- пылесос для фрезерного станка – 30 тыс. руб.;

- станок для нанесения клея на пенопласт – 6 тыс. руб.;

- пресс для сборки частей сэндвич плиты – от 77 до 154 тыс. руб. в зависимости от мощности устройства.

ПВХ панели также можно производить самостоятельно в своём цехе, но тогда придётся купить дополнительный станок за 20 тыс. руб.

Полностью автоматизированная линия с функцией производства ПВХ плит и автоматическим приклеиванием деталей. Мощность данного производства 120 панелей толщиной 10 мм и размерами 3000х1500 мм. Есть возможность выпускать плиты толщиной 10, 24, 32, 64 мм. Вся линия собирается за 40 рабочих дней. В неё входят:

- станок для нарезки пенопластовых плит – 165 тыс. руб.;

- станок фрезерный для работ по пенопластовым плитам – 64 тыс. руб.;

- комбинированный станок с функцией нанесения клея и прессованием готовых плит – 409 тыс. рублей.

Также понадобится своё устройство для производства ПВХ плит стоимостью в 20 тыс. рублей.

Перед приобретением комплекса оборудования по производству сэндвич панелей необходимо понимать, что, видов конечного продукта несколько и различаются они по типу теплоизоляции и обшивки, критерию назначения, и ещё ряду конструктивных особенностей. Исходя из этого, линия может иметь конструктивные и соответственно ценовые отличия. Чтобы определится с нужной комплектацией, следует чётко понимать, для каких целей будет выпускаться продукция.

По назначению сэндвич панели делятся на стеновые и кровельные. В первом случае, панели достаточно прочные, чтобы из них можно было составлять стены складов и других помещений, изготавливать промышленные холодильные камеры и даже жильё.

Потолочные сэндвич панели отличаются лёгкостью и прочностью материалов, из которых они изготовлены. Это и более термостойкий утеплитель, и прочный метал обшивки. Вызвано это тем, что кровля претерпевает постоянные нагрузки, связанные с погодными условиями — снег, дождь, ураганный ветер.

Существует различие сэндвич панелей по типу теплоизолятора. Например, применяется минеральная вата, стекловолокно, пенополиуретан, пенополистирол, а также комбинированные утеплители, включающие в себя несколько видов материала.

У каждого из перечисленных утеплителей, есть свои положительные и отрицательные стороны. Так, например, минеральная вата пожароустойчива, но крайне чувствительна к влаге. Стекловолокно лёгкое и не горючее, но способно слёживаться, теряя в объёме до 25%. Пенополиуретан — самый оптимальный наполнитель, так как практически не имеет отрицательных сторон. Он лёгкий, прочный, долговечный, экологичный, не разлагается и не слёживается со временем. Но очень хорошо горит и дорог в производстве.

По типу обшивки сэндвич панели делятся на металлические, гипсокартонные, фанерные, ПВХ, древесностружечные, цементностружечные и даже бумажные.

Сталь для сэндвич панелей применяется тонколистовая, оцинкованная или нержавеющая. При этом листы могут быть ровными или профилированными. Это самый распространённый тип обшивки, так как он прочный, лёгкий и негорючий.

Что касается остальных типов обшивки типа гипсокартона, ПВХ, ДВП, ЦСП и так далее, то обычно они устанавливаются только с одной стороны, с другой – обычная листовая сталь. Из таких комбинированных сэндвич панелей, собираются жилые помещения, например, модули для проживания сезонных рабочих.

Преимущества данного материала

Мы писали о том, что материал имеет немалый спрос у строителей, ввиду своих положительных качеств. Среди основных преимуществ сэндвич-панелей стоит отметить следующие:

- Минимальные сроки возведения строений;

- Строительство может происходить круглогодично, даже при минусовых температурах;

- Выдающиеся тепло/шумоизоляционные свойства;

- Полное соответствие экологическим нормам;

- Легкость материала, а значит удобство работы с ним и снижение нагрузки на фундамент;

- Панели легко транспортировать;

- Исключает развитие плесени или грибков;

- Можно подобрать панели исключающие дальнейшую отделку;

- Возможность использования материала в медицинских учреждениях, в пищевой промышленности;

- Невысокая стоимость.

Сырье для производства сэндвич-панелей

Еще один плюс бизнеса по производству сэндвич-панелей является тот факт, что вам не потребуется длинного списка материалов. Для производства понадобится утеплитель, листовой материал для внешнего слоя и клей – все. Конечно, можно пойти дальше и наладить собственное производство панелей и утеплителя, но такой подход может быть слишком затратным.

Чтобы лучше разобраться в особенностях материала следует рассмотреть отдельно все его составляющие:

1. Утеплитель. Базальтовое волокно (минеральная вата) – один из наиболее популярных наполнителей. Такая вата отлично утепляет помещение, обеспечивает неплохую звукоизоляцию, сам материал не содержит токсичных примесей и не поддерживает открытое горение;

2. Стекловолокно – конкурент минеральной ваты, который в ряде случаев может удешевить производство. Не впитывает влагу и не дает усадку, но огнеопасен;

3. Пенополистирол – дешевый и практичный материал. Стойкий к биологическим агентам, хороший утеплитель и незаменимый выбор для складских помещений и изоляции. Из недостатков стоит выделить его токсичность и склонность к горению;

4. Пенополиуретан – более продвинутый вариант предыдущего наполнителя. Характеризуется высокой прочностью, выдающимися показателями теплоизоляции, а также шумо- и виброизоляции. Устойчив к горению и воздействию плесени или грибков;

5. Листовое покрытие:

— оцинкованная сталь – надежный и неприхотливый материал, долговечность которого определяет слой цинка, а также дополнительных полимеров или красок (если таковые наносятся);

— алюцинк — американский сплав, способный сохранять свои характеристики при температурах свыше 300 градусов;

— гипсокартон — материал лучше всего подходящий для внутренней отделки или создания межкомнатных перегородок или других конструкций, не предусматривающих нагрузки;

— пластиковые панели (полиэстр, пурал, полидифторионад, пластизол) – универсальный материал, пригодный для использования как внутри помещения, так и снаружи. Обладает устойчивостью к влаге, ультрафиолету, низким температурам и механическому воздействию;

— древесные плиты – состоят, преимущественно из стружки, подходят для работы с фасадом и внутри помещений, подразумевают дополнительную изоляцию от влаги.

6. Клей. Существует два основных вида клея — однокомпонентный и двух компонентный. Первый применим исключительно в условиях гаражного или мелкосерийного производства, так как требует длительного времени для застывания и схватывания слоев. В промышленных масштабах используют двухкомпонентный клей, который начинает действовать при смешивании его составляющих. Стоит отметить, что двух компонентный клей схватывает очень быстро, именно поэтому процесс оклейки подразумевает работу нескольких людей одновременно или при помощи станочного оборудования.

Вид клея зависит от типа утеплителя и внешних панелей, поэтому подбирается индивидуально для каждой партии продукта.

Компания Budimpeks F предлагает разнообразное оборудование для производства сэндвич панелей ПВХ, как ручно, так и автоматическое: прессы, клеевые машины, устройства резки сэндвич панелей ПВХ.

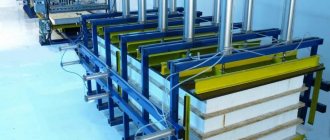

Ручной пресс с винтовой затяжкой PSP-1500/03

Условные обозначения:

- Цельносварное основание пресса

- Нижние балки пресса из прямоугольных стальных профилей

- Нижние прижимные ребренные плиты

- Пакет прессуемых панелей

- Стяжные винты с трапецивидной резьбой

- Верхние прижимные ребренные плиты (разборнве их 3-х частей)

- Верхние прижимные балки пресса с ребрами жесткости

- Динамометрические зажимы (с делениями для установки требуемого давления)

- Базирующая стойка для точного базирования пакета панелей по вертикали.

Для обеспечения точности зеркала при нагрузке нижние и верхние балки пресса п.п.2,7 перед сваркой предварительно «напрягают» с определенной силой.

| На фотографии показан стяжной винт с нижним зацепом (п.5) и детали динамометрического зажима (п.8). |

| Ручной пресс с винтовой затяжкой PSP-1500/03 | Ручной пресс PSP-1500/03 на подъемнике |

Технические характеристики

| максимальное давление | 0,3 кг/см. кв |

| погрешность регулировки давления | 0,03 кг/см. кв |

| максимальные размеры плит | 1500х3000 мм |

| погрешность зеркала | < 0,5 мм/1000 мм |

| время прессования (с рекомендуемым клеем) | 2-4 часа |

| максимальная толщина пакета | 1200 мм |

| минимальная толщина пакета | 10 мм |

| срок изготовления | 4 недели |

Гидравлический пресс ПГ/1500-07 (Вайма)

Основным достоинством пресса является отсутствие необходимости закручивать винты после сборки пакета (снижение временных затрат). Давление создается качанием педали, связанной с домкратом. Возможно изготовить вайму для ширины панели до 2000мм. По желанию Заказчика может быть предусмотрета система точного регулирования параллельности нижней и верхней плит ваймы с помощью регулировочных винтов.

| Эскиз ваймы |

| Фото ваймы (ширина 1500мм) |

| Фото ваймы (ширина 2000мм) |

Состав пресса:

| Основание на колесах | 1 шт. |

| Стол подвижный | 1 шт. |

| Покровные плиты | 3 шт. |

| Стойка боковая | 12 шт. |

| Стойка базируюшая | 3 шт. |

| Перекладина | 6 шт. |

| Пальцы | 24 шт. |

| Домкрат | 1 шт. |

| Педаль | 1 шт. |

| Ручка вентиля | 1 шт. |

| Ручка-водило | 1 шт. |

Технические характеристики:

| Длина | 3100 мм |

| Ширина | 1600 мм |

| Толшина плит | от 8 мм |

| Максимальное давление | до 2 тонн/м.кв. |

| Максимальные размеры прессуемых плит | 1500мм х 3000мм (по требованию Заказчика) |

| Максимальная толщина пакета | 1200 мм |

| Погрешность зеркала плит | < 0,5мм/1000 мм |

Для эффективной работы предприятия рекомендуем использвать несколько прессов, посколько за время прессования сэндвич панелей ПВХ можно собрать еще несколько пакетов сэндвич панелей в других прессах. Это относится и к ручному винтовому прессу.

3. Установка для сборки и прокатки панелей сэндвич ПВХ

Установка состоит из рольганга, на котором производится сборка панелей (ручная), и двух валов для прокатки (предварительного сжатия) заготовок панелей (для удаления излишков клея и воздуха) с ручным приводом. Установка рекомендуется для повышения качества производимых сэндвич панелей ПВХ.

Технические характеристики:

| Длина | 3000 мм |

| Ширина | 1600 мм |

| Высота рольганга | 760 мм |

| Вес | 150 кг |

Установка для формирования пакета заготовок сэндвич панелей (подъемник)

Для укладки в пресс тонких панелей толщиной 10-32 мм предлагаем подъемник из стальных профилей с ручным механизмом подъема-опускания, на который укладываеться нижняя плита пресса. Подъемник позволяет установить нажнюю плиту пресса строго на уровне рольганга установки для нанесения клея. При укладке каждой новой панели подъемник опускается на толщину панели с помощью ручного ворота. Это позволяет избежать прогиба панели и возможного сдвига листов ПВХ относительно наполнителя. Базирующие стойки пресса обеспечивают точную укладку панелей в пакет. Для укладки и снятия пресса с подъемника требуется погрузчик или кран балка. Как вариант, предлагаем специальную гидравлическую тележку-подъемник, с помощью которой возможно не только поднимать/опускать нижнюю плиту пресса, но и перевозить пресс с пакетом панелей.

Обозначения:

- стойка с подъемным винтом,

- ручной ворот,

- базирующие стойки,

- нижняя плита пресса.

Автоматическая установка для нанесения клея SNK-4.1500w.04 (SNK-4.2000w.04)

Техническое описание установки SNK-4.1500w.04 (SNK-4.2000w.04)

Установка для автоматического нанесения клея представляет собой рольганг, модульного типа, на котором подвижно установлена каретка с баком и системой для нанесения клея. Длина единичного модуля рольганга — 1,0 м, Что позволяет монтировать установку необходимой длины с дискретом 1,0 м. Установка собрана с использованием специальных алюминиевых профилей системы ”ARI metal” Aluminium Profile Sysytem. На рольганге закреплены также 2 вала для предварительного сжатия заготовок панелей-сэндвич. Максимальная ширина полосы наносимого клея – 1500 (2000)мм. Ширину полосы можно регулировать путем перекрытия подачи клея через форсунки. Каждая форсунка может быть перекрыта. Используется обычный (как и для ручного нанесения) клей, который не распыляется под большим давлением, а вытекает струей из форсунки. Диаметр выходных отверстий форсунок — 1,2 мм. Количество форсунок — 198 шт., суммарное сечение отверстий — 214 мм2, или 2,1 см2 (данные для установки SNK-4.1500w.04). Средняя скорость пробега каретки — 10 см/сек. Средний ресход клея — 250 гр/м2. При этом линейная скорость вытекания клея около 3 см/сек. Предусмотрена регулировка скорости каретки и скорости подачи клея, так что расход клея можно регулировать в широких пределах ( от 50 гр/м2 до 500 гр/м2) . Установка имеет собственный пульт управления, который позволяет устанавливать длину пробега, скорость движения каретки, количество наносимого клея.

Установка оснащение устройством для опрыскивания нанесенного слоя клея мелким водяным туманом в процессе обратного хода каретки. Для этого в состав установки включены: емкость для воды, водяной насос, система распыления и дополнительный блок управления в общем пульте управления. Возможно изготовление установки без элементов для опрыскивания, стоимость установки уменьшится.

Модификация установки для нанесения клея

В настоящее время для установки нанесения клея разработана новая улучшенная конструкция поливочных гребней. Теперь каждое сопло имеет свою запорную иглу, которая обеспечивает перекрывание сопла в нерабочем состоянии. Система запирания сопел работает от превмопривода, для чего в комплект поставки входит компрессор. Управление от автоматики.

Поливочные гребни с системой перекрывания сопел имеют большие преимущества в удобстве пользования по сравнению с обычными поливочными гребнями:

- сопла всегда чистые и всегда сразу готовы к работе (главное преимущество),

- не требуется еженедельной тщательной промывки гребней,

- намного упрощается обслуживание, нет необходимости ежедневной прочистки некоторых сопел от слишком загустевшего клея.

Недостаток — более высокая стоимость. Модифицированный гребень — сложное устройство, изготавливаемое с высокой точностью. Клапана-иглы требует точного выполнения и полировки. Часть клапана находящаяся в полости с клеем абсолютно изолируется от внешней атмосферы с помощью специальных уплотнений погруженных в изолирующий слой масла. Устройство обеспечивает повышенную надежность работы установки, а также ее более простое обслуживание.

Технические характеристики:

| Длина установки | 4000 мм |

| Максимальная ширина полосы клея, наносимого за проход | 1500(2000) мм |

| Объем емкости для клея | 100 л |

| Мощность двигателя каретки | 0,55 кВт |

| Мошность двигателя помпы | 1,2 кВт |

| Производительность помпы | до 3 л/мин |

| Максимальное давление помпы | до 8 атм. |

| Длина рабочего отрезка для нанесения клея | 3 м |

| Скорость прямого пробега каретки | 5 м/мин |

| Время прямого пробега каретки | ( 3м : 5 м/мин. ) = 40 сек. |

| Скорость обратного пробега каретки | 10 м/мин |

| Время обратного пробега каретки | ( 3 м : 10 м/мин. ) = 20 сек. |

| Количество наносимого клея | 100-350 гр/м.кв. |

| Валы для предварительного сжатия заготовки панели | 2 шт. |

Термопресс тунельного типа для сэндвич панелей ПВХ

Для автоматизации прроцесса предлагаем термопресс проходного модульного типа длиной 4 м (длина каждой секции 1м). Термопресс служит для склеивания панелей под давлением. Высокая скорость, прочность склеивания и низкий расхрод клея обеспечиваеются благодаря электроподогреву и оптимальному давлению. Толщина прессуемых панелей задается с пульта управления и выставляется автоматически. Температура прессования регулируется от комнатной до 70°С. Контроль температуры осуществляется в каждой секции пресса. Благодаря реверсивному перемещению панелей внутри пресса, и частому расположению обжимных роликов, удается получить совершенно ровные плоскости обкладок панелей, в то же время возможно в широких пределах изменять время выдержки в прессе и температуру прессования.

Весь механизм помещен в обшитый теплоизоляционными панелями туннель, имеющий входной и выходной шлюзы. Туннель по всей длине имеет быстросъемные боковые проемы необходимые для обслуживания пресса. Система воздухообмена внутри пресса замкнутая. Применен режим быстрого разогрева пресса перед началом работы. Двигатели вентиляторов имеют высокотемпературное исполнение. Пресс имеет собственный центральный пульт управления. В пульте управления находятся элементы регулировки и управления температуры, времени выдержки, программирования реверсивного передвижения панели внутри пресса в процессе склеивания . Любое отклонение от заданных параметров приводит к включению звуковой сигнализации. Загрузка заготовки панели в пресс и выгрузка готовой панели автоматическая. Для загрузки подготовленного сэндвича для прессования и выгрузки готовой панели служит рольганг модульного типа и специальный конвейер.

Вспомогательное оборудование

- Установка для резки пенопласта на листы нужной толщины,

- Установка для упаковки пакета панелей в пленку,

- Приспособление для нанесения защитной пленки на листы ПВХ,

Полуавтоматическая технология производства сэндвич панелей ПВХ

Необходимое оборудование.

- Установка для нанесения клея с валами предврительного сжатия — 1 шт.

- Тележка-подъемник — 1 шт.

- Прокладочные стальные пластины (желательно) 160 шт.

- Пакетные прессы 8 шт.

Начать производство можно без прокладочных пластин и с одним прессом.

Характеристики производства.

- Производительность — около 160 панелей в смену (для размеров панелей-сэндвич 3000х1500х10мм).

- Количество рабочих — 3 чел.

- Производственное помещение — от 200 кв.м.

Краткое описание технологии.

Укладка листов ПВХ, подготовленных листов ППС и Формирования заготовок панелей производится на рольганге установки для нанесения клея вручную. Нанесение клея и увлажнение производится в автоматическом режиме. Подготовленная заготовка панели прокатывается через вальцы для обеспечения плотного прилегания обкладок к внутреннему ядру. Затем заготовка панели укладывается в пакет, который формируется на нижней плите пакетного пресса. После формирования пакета нужной высоты производится укладка верхней плиты и сжатие пакета путем опускания сверху специальной плиты–груза весом 9 тонн, что обеспечивает давление в пакете около 2 тонн/м2. Вручную устанавливаются винтовые стяжки для фиксации верхней и нижней плиты. Пакет с помощью кран-балки переносится в место отстоя для 4-часовой выдержки, а на его место устанавливается новая нижняя плита для формирования нового пакета панелей.

Клей для производства панелей сэндвич ПВХ

Для склейвание обкладок из ПВХ и утеплителя периодическим способом в прессах рекомендуем специально разработанный однокомпонентный полиуретановый клей «АТК-3» (специальный, для ПВХ). Возможно использовать также универсальный клей АТК-3. По вопросам поставок, пожалуйста, свяжитесь с нами.

10. Экструдированный пенополистирол для сэндвич панелей ПВХ

Для для заполнения ПВХ-панелей-сэндвич может быть использован экструдированный пенополистирол производства ООО «ПЕНОПЛЭКС» г. Санкт-Петербург. Пенополистирол ПЕНОПЛЭКС® выпускается в листах размером 1500х3000мм и толщинами 8 мм, 24мм, далее до 100мм. Вы можете заказать листы «ПЕНОПЛЭКС» с фрезерованными углублениями для лучшего удаления воздуха при прессовании панелей-сэндвич. Обращайтесь к заместителю Генерального директора по продажам Сысоеву Игорю Анатольевичу по тел., E-mail: [email protected]

11. Описание сэндвич панели ПВХ

Представляет собой трехслойную панель, полученную методом прессования с использованием полиуретанового клеея. Размеры панелей: (9-50)х1500х3000мм. Первым внешним слоем и декоративной поверхностью сэндвич-панели является матовый или глянцевый лист ПВХ толщиной 1 мм (или 1.5 мм). Внутренним слоем, или заполнением сэндвич-панели, является плита экструдированного пенополистирола. Вторым внешним слоем и армирующей поверхностью панели является лист твердого ПВХ толщиной 1,5мм. Панель обладает высокими тепло- и шумо- изоляционными свойствами.

12. Область применения сэндвич панелей ПВХ

- офисные перегородки

- двери из ПВХ

- внутренняя отделка помещений

- откосы

- изотермические конструкции

Двухсторонняя ПВХ-панель-сэндвич — идеальный материал для изготовления откосов. Откос из такой панели внешне ничем не уступает откосу из цельного листового пластика толщиной 9мм, при этом имеет более высокие тепло- и звукоизоляционные свойства и меньшую стоимость.

Примерные цены на сэндвич панели ПВХ

| Толщина панели, мм | Длина и ширина панели, мм | Материал обкладки и утеплителя | Цена USD, при заказе менее 10 шт. | Цена USD, при заказе от 10 до 50 шт. | Цена USD, при заказе более 50 шт. |

| 9 | 3000х1500 | ПВХ матовый, ПС, ППС | 60 | 56 | 54 |

| 9 | 3000х1500 | ПВХ глянцевый, ПС, ППС | 60 | 56 | 54 |

| 24 | 3000х1500 | ПВХ матовый, ПС, ППС | 72 | 70 | 68 |

| 24 | 3000х1500 | ПВХ глянцевый, ПС, ППС | 72 | 70 | 68 |

ПВХ — поливинилхлорид белый, толщина 1 мм, ПС — полистирол, толщина 1 мм, ППС — пенополистирол экструзионный. Лист ПВХ покрыт прозрачной защитной пленкой, которая удаляется после монтажа панели.

На видео ниже представлена установка для нанесения клея с новым гребнем:

На видео ниже представлена установка для нанесения клея со старым гребнем (производства 2008 года):

Продолжение видео: часть 2 и часть 3.

Технология и оборудование для производства сэндвич-панелей

Общая схема создания сэндвич-панелей предельно проста и выглядит следующим образом:

— на внутреннюю часть первой панели наносится клей;

— кладется утеплитель;

— на утеплитель наносится второй слой клея и затем приклеивается последняя плита;

— полученный сэндвич отправляется под пресс;

— высохшая под прессом плита готова к использованию.

Как видите, нет ничего сложного, однако исходя из типа панелей процесс можно расписать более подробно, включая использование различного оборудования.

Полуавтоматическое производство сэндвич-панелей

Данный тип производства подходит преимущественно тем, кто решил запустить свой бизнес с минимальными затратами. Комплекс оборудования для полуавтоматического производства будет стоить намного дешевле полноценной линии, однако есть у такого подхода и свои недостатки:

— во-первых, скорость создания материала на первых порах будет незначительной, поэтому за крупные заказы сразу браться не стоит;

— во-вторых, такое производство подразумевает большое количество ручной работы, а значит нельзя исключать ряд ошибок, связанных с человеческим фактором.

Такая линия представляет собой барабан для размотки стали, за которым располагается профилирующий станок. Отдельно на начале линии установлен станок для обрезки утеплителя. После профилирования металла располагается участок сборки слоев. Здесь листы стали и утеплителя склеиваются и отправляются под пресс. После выдержки панели под давлением и температурой производится финишная обработка, с фрезеровкой пазов в утеплителе (если необходимо), а также удалением излишков клея.

Примерная стоимость линии (утеплитель пенопласт):

— Установка для разматывания и профилирования стали – 1.5 млн. рублей;

— Станок для резки пенопласта (с торцеванием) – 200 тысяч рублей;

— Станок для нанесения клея и пресс станок – 800 тысяч рублей.

Итого — 2.5 млн. рублей за основное оборудование при полуавтоматическом производстве сэндвич-панелей.

Автоматическое производство сэндвич-панелей

Если вы решили своими руками создать завод сэндвич панелей, то стоит обратить внимание на автоматическое производство. Линия полного цикла стоит в разы дороже описанного ранее варианта, но лишена всех недостатков.

Общая схема выглядит следующим образом. На линию вкладываются два барабана стали, с полимерным покрытием. Внутренний слой изоляции (пенопласт или минеральная вата) наносится автоматически, одновременно на оба слоя. Следом происходит нанесение клея, склейка двух частей и профилирование изделия. Когда материал представляет собой один сплошной слой его помещают в печь-пресс, где происходят окончательные химические реакции, приводящие к монолитной склейке всех слоев.

Готовые линии классифицируются по следующим признакам – длина готового изделия и объем производимого материала за смену в квадратных метрах. Так, линия производящая 100 м.кв за час с длиной панелей 12 м будет стоить 6.5 млн. рублей. Мощности, позволяющие производить 1.2 тысячи кв.м. панелей за смену, длиной 6 метров стоят 14 миллионов рублей. Можно приобрести оборудование б/у, в этом случае можно сэкономить немного средств.

Технология производства

Известно несколько технологий изготовления:

- вспенивание;

- сборка из отдельных составляющих;

- автоматизированное производство в заводских условиях

Их характерные особенности связаны с областью применения изделий (стеновые, кровельные). Соответственно, и материалы для их производства отличаются.

Сборка из отдельных элементов

Данным способом материал изготавливают в непосредственной близости от строительной площадки.

Технологический маршрут состоит из нескольких операций:

- профилирование стальных листов;

- укладка утеплителя на нижний лист;

- нанесение клея на поверхность утеплителя;

- установка верхнего стального листа;

- установка полученного пирога под горячий пресс;

- обрезка по торцам в стандартный размер.

В качестве утеплителя применяют пенопласт, минеральную вату и другие теплоизоляционные материалы.

Вышеописанная технология является наиболее трудоемкой, потому что многие операции приходится выполнять вручную.

Видео: «Технология изготовления сэндвич панелей»

Автоматизированное производство клеевых панелей

Самой высокопроизводительной технологией является производство сэндвич панелей на автоматических линиях непрерывного действия:

- на линию устанавливаются два рулона оцинкованной стали с предварительно нанесенным на ее поверхность защитным полимерным слоем;

- посредством специальных толкателей по всей ширине листа раскладывается слой теплоизоляции;

- наносится полиуретановый клей и одновременно с этим выполняется профилирование стальных составляющих. В результате утеплитель и сталь становятся единым целым;

- полуфабрикат поступает под пресс. Высокая температура и давление довершают процесс получения готового изделия;

- после прессования полученный материал нарезается согласно заданным размерам (по ширине и длине);

- готовые панели пакетируются.

Вспенивание

Метод вспенивания не требует сложного оборудования или приборов, но, тем не менее, производятся такие материалы в цеховых условиях:

- заранее заготовленные листы оболочки укладываются под пресс;

- пространство между листами обшивки заливается пенополиуретаном (его вспенивание происходит под воздействием постоянно действующей силы давления). Пенополиуретан прочно сцепляется с оболочкой внутри «пирога».

Данный способ имеет некоторые недостатки: в случае неравномерной подачи утеплителя внутри обшивки образуются пустоты, которые приводят к ухудшению тепло-и звукоизоляционных свойств изделия.