Виды профиля

Для большинства потребителей алюминиевый профиль принято классифицировать с учетом сферы его применения на:

1. Промышленный профиль:

- строительный (работы по облицовке фасадов и зданий, разнообразные внутренние отделочные работы, изготовление окон и дверей, отливов и т.д.);

- машиностроительный (производство всех видов транспортных средств: автомобили, самолеты и др.);

- рекламный (оборудование выставочное: стеллажи и стенды, производство витрин, а также мебельная фурнитура);

- электротехнический (находит свое применение в электротехнических системах и приборах).

2. Интерьерный (перегородки, карнизы, плинтуса, роллеты, мебель и др.)

3. Универсальный (швеллер, уголки, внутренние отделочные работы)

Специалисты разделяют алюминиевые профили по его характеристикам:

- состоянию материала – естественно состаренные и закаленные (Т), отожженные (М);

- форме сечения – квадрат, круг, полые и сплошные, н-образный, п-образный;

- виду прочности (нормальной прочности (НП) и повышенной прочности (ПП);

- точности изготовления – нормальная точность (Н), повышенная (П) и высокой прочности (В);

- способу изготовления (прессованный, сварной, гнутый, катаный, холодно- и горячо-деформированный и др.).

Широта использования профиля и его особенности позволяют еще квалифицировать его по теплопроводности, размерам, способам покрытия и другим характеристикам.

Оборудование для производства корпусов из алюминия

Изготовление алюминиевых корпусов выполняется на специальном профессиональном оборудовании для работы с данным материалом и его соединениями. Чтобы все операции были выполнены качественно, машины должны отвечать современным требованиям безопасности, точности и экономичности процесса.

- Трехосевой центр с ЧПУ.

Максимально неопасным считается обрабатывающий центр с числовым программным управлением осями хода. Аппараты такого типа легки и понятны в эксплуатации, в них имеется возможность программирования заданных операций и при необходимости внесения корректировок.

| Технические параметры | |

| Давление воздуха | 7 бар |

| Поворот рабочего стола | от -90° до 90° |

| Ход по осям X, Y, Z | 2600х420х300 мм |

| Рабочая высота | 850 мм |

| Частота вращения | от 2 800 до 18 000 об/мин |

- Пятиосевой фрезерный центр.

Обрабатывающий центр расположен вертикально и оборудован как фрезерным, так и сверлильно-расточным функционалом. Изготовление алюминиевых корпусов здесь происходит сразу по пяти осям. Агрегат отличается высокой производительностью и точностью.

| Технические параметры | |

| Максимальная высота обрабатываемой детали | 400 мм |

| Наибольший размер обрабатываемой детали | ø700 мм |

| Максимальная нагрузка на стол | 300 кг |

| Размер стола | ø400 мм |

| Ход по осям X, Y, Z | 740х460х460 мм |

- Фрезерный центр.

Отличается устойчивостью и жесткостью станины. Рабочий центр расположен в вертикальной плоскости. Оборудование оснащено мотор-шпинделем 30 кВт и демонстрирует высокие показатели точности в изготовлении алюминиевых корпусов.

| Технические параметры | |

| Емкость магазина | 24 инстр. |

| Размер стола | 1500х670 мм |

| Мощность двигателя | 30 кВт |

| Скорость шпинделя | 8 000–12 000 об/мин |

| Ход по осям X, Y, Z | 1300х670х670 мм |

Оборудование для производства

В зависимости от выбранной стадии производства алюминиевого профиля оборудование для производства бывает литейного цикла и прессового. Для литейного цикла самым важным оборудованием считаются специальные газовые печи для плавки алюминиевых сплавов (цена от 15 000$), литейные линии, разливочные столы (от 10 000$), миксер поворотный (12 000$), ковши разливочные, смесители, машины для литья и т.д. Данное оборудование является довольно дорогостоящим и требует серьезных финансовых вложений, в зависимости от страны производителя.

Для работы прессового цеха по производству профиля используются печи для подогрева алюминиевых чушек (заготовок), режущая пила для заготовок, разнообразные линии по подаче и обработке заготовок, пресс-экструдер, печи для отжига готовых изделий.

Это далеко не полный перечень всего оборудование, которое необходимо для организации полного цикла производства. С учетом роста рынка и возрастающими потребностями в использовании профилей в различных сферах жизни, в технологии изготовления задействованы инструменты, подъемные механизмы, лабораторные и измерительные приборы для контроля качества изделий на всех стадиях производства.

Технологии производства

ВИДЕО ПО ТЕМЕ:

Завод по производству алюминиевого профиля

Можно организовать отлив стандартных видов профиля (трубок с различным сечением, уголков, швеллера, полосы) или делать их по чертежам заказчиков, изготавливать профили для окон и дверей. Для производства на заказ требуются высококвалифицированные специалисты, способные работать на сложном оборудовании и обладающие опытом работы в этой сфере. Сырьем служит сплав алюминия с добавлением кремня и магния.

В производстве алюминиевого профиля, предназначенного для окон и дверей, в России используется метод экструзии (выдавливания болванки), состоящий из четырех этапов:

- подогрева в специальной печи заготовок из алюминиевого сплава,

- прессования в необходимую форму,

- резки,

- старения.

На всех этих этапах производства требуется тщательный контроль, не позволяющий отойти от норм, установленных законодательством, или изготовить брак (изделия с полосками или пузырями).

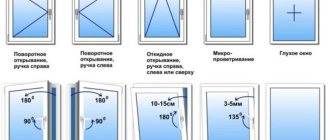

Профиль, предназначенный для изготовления окон и дверей, может быть двух видов: «холодный» и «теплый».

В «теплый» между двумя пластинами из алюминиевого сплава монтируется полиуретановая или полиамидовая прокладка.

«Холодные» профили используются при изготовлении простых оконных рам, перегородок и витражей.

ВИДЕО ПО ТЕМЕ:

Автоматическая линия по изготовлению экструдированных алюминиевых профилей

Оконный или дверной профиль можно изготовить так же из нескольких отдельных элементов, соединив их болтами, однако спрос на такую продукцию гораздо ниже, чем изготовленную методом экструзии.

Изготовление профилей при помощи болтовых соединений можно использовать на начальном этапе, если не удается найти достаточно средств для организации бизнеса на основе экструзии.

Цех для производства лучше всего расположить на окраине, где по близости нет жилых домов. Кроме помещения под цех требуются сырьевые склады и склад для готовой продукции, бытовые помещения и помещения под офис. В общей сложности необходимо, как минимум, 300 м2. Повышенные требования предъявляются к складу, предназначенному для хранения готовой продукции – он обязательно должен быть просторный и с высокими потолками.

Основное сырье

В качестве основного сырья для производства профилей рекомендуется использовать алюминиевый сплав АД-31 (более доступный по цене отечественный аналог сплава 6063). К преимуществам профилей, изготовленных из этого сырья, относятся:

- высокая прочность при малом удельном весе;

- длительный срок эксплуатации;

- пластичность;

- антикоррозийная стойкость;

- привлекательный вид;

- простота ухода.

Основным поставщиком АД-31 является ОАО «Русал», который считается монополистом среди производителей алюминия (обеспечивает 80% рынка) и обязан заключать контракты на поставку со всеми российскими потребителями данного сырья.

Для организации сотрудничества необходимо предварительно согласовать заявку и подписать контракт на поставку сплава. Как правило, договор заключается сроком на 1 год с ежемесячной корректировкой цены, что обусловлено плавающей стоимостью алюминия.

Виды алюминиевого профиля

Алюминиевый профиль делится на виды по разным характеристикам: форме сечения, точности изготовления, типу прочности, параметрам металла, способу производства. Различают изделия также по способности проводить тепло, способу наружного покрытия и другим признакам. Например, по форме сечения:

| Вид | Сфера применения |

| L-образный | Соединение элементов в изделиях |

| T- образный | Монтаж деталей фасадов |

| F- образный | Присоединение элементов к окнам и стенам |

| П- образный (швеллер) | Внутреннее остекление, оформление торцов деталей, перегородки из стекла |

| С- образный | Отделка интерьеров |

| Ш- образный | Производство мебели и дизайн помещений |

Где используют алюминиевые конструкции из профиля Область эксплуатации конструкций из алюминиевого профиля обширна. Их используют:

- для уголков, швеллеров, труб, полос и других соединительных/опорных деталей и сооружений на их основе;

- при сборке защитных рольставней, жалюзи, плинтусов, карнизов и т.п.;

- для изготовления торгового, выставочного оборудования;

- как декоративный материал;

- для рельсовых механизмов и конструкций.

Таким образом, можно разделить алюминиевый профиль на промышленный, интерьерный и универсальный.

Читайте подробности о производстве маталоконструкций.

Технология производства алюминиевого профиля + Видео как делают

В широком понимании алюминиевый профиль изготавливается 2 способами: как стандартный профиль и индивидуальный. Стандартный это тот, который производится массово и имеет стандартные показатели. Индивидуальный же изготавливается по чертежу, чтобы придать ему необходимую конфигурацию и размер в соответствии с его дальнейшим применением.

Но для специалистов технология имеет более широкую трактовку и различается по методам, стадиям и способам изготовления.

Существуют две стадии процесса производства:

- Литейная (изготовление готовых сплошных слитков или конструкций из чушек алюминия с добавлением необходимых легирующих компонентов)

- Прессование (заготовкам придают необходимую форму и размер).

- Резка профиля и процесс старения готовых изделий.

Наиболее трудоемким и требующим большого количества производственных и людских ресурсов является литейная технология изготовления алюминиевых профилей. Поэтому производство заготовок под силу в основном промышленным предприятиям с серьезной производственной базой оборудования. Именно от качества исходной литой заготовки зависит дальнейшее качество профилей уже в изделиях и товарах.

Стадия прессования заключается в пластической деформации заготовки профиля, в результате которой она под давлением преобразуется через матрицу или пресс-форму в изделие заданной конфигурации.

Видео как делают алюминиевый профиль на производстве:

Существует три метода прессования: прямой, обратный и стык в стык. Прямое прессование применяют для изготовления полых изделий, труб, прутков. К методу обратного прессования прибегают в случае использования тугоплавких сплавов и необходимости получения однородного изделия с жесткими требованиями по длине и сечению. Метод “стык в стык” намного реже применяется, в отличие от двух предыдущих, и заключается в сваривании нескольких однородных заготовок. Также стоит отметить метод экструзии, который бывает холодным, теплым и горячим. В основе метода лежит подача сплава алюминия под давлением через экструдер, формирующий изделие. Алюминиевый профиль, полученный таким методом производства, обладает особой прочностью, надежностью и устойчив к образованию коррозии.

Термическая обработка алюминиевых профилей

Большинство алюминиевых профилей производятся из термически упрочняемых алюминиевых сплавов. Это означает, что для того, чтобы получить заданный уровень прочности, они должны быть нагреты до температуры под закалку, закалке (быстрому охлаждению) и упрочнению старением (естественным или искусственным).

2.1. Закалка на прессе

Самое простое решение для закалки профилей, которые имеют достаточно высокую температуру – это охлаждение их вентиляторами или ускоренными потоками воздуха непосредственно на выходном и приемном столе экструзионного пресса. Такого охлаждения вполне достаточно для закалки, например, тонкостенных оконных профилей из сплавов АД31 или 6060 и 6063. Для более легированных сплавов серии 6ххх, например, АД33 (6061) и АД35 (6082) требуется охлаждение водовоздушной смесью или даже водой в зависимости от толщины профиля. Проблемой при повышенной скорости охлаждения является коробление профилей по сечению и длине. Закалку на прессе иногда называют неполной закалкой, в результате которой достигается состояние профилей Т5.

2.2. Закалка с отдельного нагрева

Закалка на прессе затруднительна для толстых профилей из высоколегированных сплавов серии 6ххх и в принципе не возможна для сплавов серий 2ххх и 7ххх. Эти сплавы требуют очень большой скорости охлаждения, а также строго контроля температуры закалки. Такие профили после порезки их на мерные длины подвергают повторному нагреву до температуры полного растворения упрочняющих частиц. В сплавах серии 6ххх такими частицами являются частицы силицида магния (Mg2Si). Закалку профилей производят в специальных закалочных баках с водой, вертикальных или горизонтальных. Понятно, что такие алюминиевые профили стоят дороже, чем те, которые закаливаются прямо на прессе. Закалку с отдельного нагрева называют также полной закалкой. При должном контроле температуры профилей на выходе из матрицы полная закалка (Т6) может достигаться и при закалке на прессе.

2.3 Упрочнение старением

Для большинства алюминиевых профилей заключительная стадия термической обработки заключается в выдержке их несколько часов при температуре 170-200 ºС. Эта операция называется искусственным старением. Она производится после операции правки растяжением.

Если после закалки профили выдерживаются некоторое время (до нескольких месяцев) при комнатной температуре, то эта операция называется естественным старением. Механические свойства профилей после естественного старения ниже, чем после искусственного старения, но пластические характеристики, например, относительное удлинение, выше.

Механизм упрочнения старением заключается в следующем. В результате закалки профиля легирующие элементы сплава оказываются в твердом растворе алюминия. Затем эти легирующие элементы постепенно выделяются из раствора в виде микроскопических твердых кластеров. Эти кластеры препятствуют движению дислокаций под воздействием напряжений. Поэтому прочность алюминиевого сплава возрастает. С увеличением температуры этот процесс ускоряется.

2.4. Состояния профилей

Состояние профилей – это краткая информация об истории обработки алюминиевых профилей – обычно термической обработки (Т), но иногда и механической (Н).

Например, ГОСТ 22233-2001, для строительных алюминиевых профилей применяет смешанную систему обозначения состояний (отечественная + международная):

- для сплава АД31: Т, Т1, Т5, Т1(22) и Т1(25); числа в скобках – минимальная прочность в килограммах на квадратный миллиметр.

- для сплавов 6060 и 6063: Т4, Т5, Т6, Т64 и Т66.

Юридическое оформление

Государственная регистрация

Для предприятия такого уровня нужна регистрация в статусе юридического лица, лучше всего путем учреждения ООО. В заявлении для ФНС следует указать соответствующие коды ОКВЭД:

- 24.33 «Производство профилей с помощью холодной штамповки или гибки»;

- 24.53 «Литье легких металлов», включая отливку полуобработанных изделий из алюминия.

Одновременно с регистрацией необходимо уведомить налоговую инспекцию о переходе на выбранный режим налогообложения.

Нормативная база

Алюминиевые профили изготавливаются в соответствии с требованиями таких ГОСТ:

- 22233-2018 «Профили прессованные из алюминиевых сплавов для ограждающих конструкций. Технические условия»;

- 13624-90 «Профили прессованные прямоугольные отбортованного швеллерного сечения из алюминиевых и магниевых сплавов. Сортамент»;

- Р 55411-2013 «Профили гнутые из алюминия и алюминиевых сплавов. Технические условия»;

- 9.031-74 «Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия анодно-окисные полуфабрикатов из алюминия и его сплавов. Общие требования и методы контроля».

При проверке качества выпускаемой продукции (в том числе для получения сертификата) используются нормы соответствующих ГОСТ:

- 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) «Металлы. Методы испытаний на растяжение»;

- 23616-79 (СТ СЭВ 4243-83) «Система обеспечения точности геометрических параметров в строительстве. Контроль точности»;

- 427-75 «Линейки измерительные металлические. Технические условия»;

- 19300-86 «Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры».

Кроме того, существует перечень нормативных актов, в соответствии с которыми следует обустраивать производственное помещение (учитывая, что данное производство относится к категории вредных). В этот перечень входят:

- ГОСТ: 12.0.002-2014 «Система стандартов безопасности труда (ССБТ). Термины и определения»;

- 12.0.230-2007 «Система стандартов безопасности труда (ССБТ). Системы управления охраной труда. Общие требования»;

- 12.3.002-2014 «Система стандартов безопасности труда (ССБТ). Процессы производственные. Общие требования безопасности»;

- 12.0.003-2015 «Система стандартов безопасности труда (ССБТ). Опасные и вредные производственные факторы. Классификация»;

- 12.0.230.5-2018 «Система стандартов безопасности труда (ССБТ). Системы управления охраной труда. Методы оценки риска для обеспечения безопасности выполнения работ»;

- 12.1.005-88 «Система стандартов безопасности труда (ССБТ). Общие санитарно-гигиенические требования к воздуху рабочей зоны;

- 12.3.009-76 «Система стандартов безопасности труда (ССБТ). Работы погрузочно-разгрузочные. Общие требования безопасности».

- 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений»;

В соответствии с законом №52-ФЗ «О санитарно-эпидемиологическом благополучии населения» и СанПиН 2.1.7.3550-19 «Санитарно-эпидемиологические требования к содержанию территорий муниципальных образований» вокруг предприятия должна быть обустроена санитарно-защитная зона на расстоянии до жилых строений не менее 100 метров.

Сертификация

Для производства алюминиевых профилей необходимо получить сертификаты двух видов:

- на выпуск продукции;

- на соответствие каждого ее вида требованиям приведенных выше стандартов.

Процедура сертификации производства выполняется в следующем порядке:

- разрабатывается проект, который подается в местную администрацию, где предварительно согласовывается;

- затем проводится инспектирование помещения специалистами СЭС, Госпожнадзора, службы экологического надзора и охраны труда, а также согласования с компаниями, обеспечивающими поставку воды и электроэнергии;

- при необходимости в первоначальный проект вносятся корректировки;

- после этого он подается в органы власти на окончательное утверждение.

Получение данного сертификата – весьма непростая процедура, поскольку изготовление алюминиевых профилей является вредным производством и требования к его организации очень строгие.

Сертификат соответствия продукции выдается отдельно на каждый вид алюминиевого профиля. Для его получения необходимо предоставить образец изделия в региональный центр сертификации, где проведут его проверку по установленным параметрам.

Дополнительно будет проверяться технологический процесс, а также наличие:

- уставной и техдокументации;

- стандартных измерительных приборов;

- входного контроля;

- соответствующей инфраструктуры;

- персонала соответствующей квалификации;

- сертификатов от поставщиков сырья.

При полном соответствии всех указанных пунктов требованиям сертификации будет выдан разрешительный документ. В случае выявления нарушений надо будет их устранить, а затем повторно обратиться в центр сертификации.

Экструзия алюминия

Прессованные алюминиевые профили называют также экструдированными профилями. Процесс экструзии может также применяться и к другим цветным металлам, например, к латуни и бронзе и даже к нержавеющим сталям и титану. Однако именно с алюминием процесс экструзии получил широкое распространение. Это связано, в частности, с относительно низкой температурой экструзии алюминия и его сплавов – около 500 ºС.

1.1. Алюминий и сталь

Процесс экструзии дает возможность изготавливать алюминиевые профили шириной от 10 до 800 мм при практически неограниченном диапазоне возможных форм поперечного сечения. Стоимость инструмента для изготовления нового экструдированного алюминиевого профиля в десятки раз меньше, чем для изготовления катаного стального профиля. Новый экструзионный инструмент представляет собой новую матрицу – часто просто диск из специальной инструментальной стали с прорезями.

Кроме того, время простоя экструзионного пресса при смене матрицы пренебрежимо мало по сравнению со временем, которое затрачивается для замены валков прокатного стана при производстве катаных стальных профилей.

Поэтому алюминиевые профили обычно изготавливают под заказ для выполнения конкретных функций в конструкции или изделии. При этом для того, чтобы проект был рентабельным необязательно изготавливать «заоблачное» количество профилей, что часто бывает со стальной прокатной продукцией. Важной особенностью процесса экструзии алюминиевых профилей является то, что они могут иметь очень тонкие элементы – стенки и полки, по сравнению с общими габаритными размерами [1].

1.2. Метод прямого прессования

Известны несколько различных методов экструзии. Алюминиевые профили обычно изготавливают методом прямой экструзии (прямого прессования) (рисунок 1).

Рисунок 1 – Процесс прямой экструзии (прямого прессования) [2]

Специально для экструзии из алюминиевого расплава нужного химического состава отливают длинные цилиндрические слитки («столбы»). Обычно для этого применяют специальные полунепрерывные литейные машины.

Эти столбы режут на более короткие цилиндрические отрезки – заготовки. Иногда холодные столбы режут на заготовки, каждую из которых затем нагревают перед загрузкой в пресс. Однако чаще, резке подвергают уже нагретые столбы непосредственно перед загрузкой заготовки в пресс.

Нагретая заготовка загружается в подогретый контейнер пресса. Гидравлический поршень давит специальным штоком (пресс-штемпелем) в задний торец заготовки и выдавливает металл через отверстия матрицы, который уже в виде профиля двигается дальше по выходному и приемному столам пресса. Форма отверстия матрицы и ее внутренняя конструкция определяют форму профиля. Процесс экструзии продолжается пока в контейнере не останется 10-15 % заготовки. Эта часть заготовки называется пресс-остатком и идет в отходы на переплавку. Полная непрерывная длина профиля на выходе из пресса может достигать 40 м и более.

1.3. Отношение прессования (вытяжка)

Отношение прессования – это отношение площади заготовки к площади прессуемого профиля. Для алюминиевого сплава АД31 и его зарубежных аналогов сплавов 6060 и 6063 оптимальное отношение прессования лежит в интервале от 30 до 50.

Слишком малое отношение прессования (например, 7 и менее) будет причиной резкого падения механических свойств профилей. Слишком высокое отношение прессования (например, 80 и выше) приведет к слишком большому давлению на заготовку, что может привести к чрезмерным прогибам матрицы и ее излому.

1.4. Экструзионные прессы

Экструзионные прессы отличаются по диаметрам своих контейнеров и усилиями, которые они обеспечивают на пресс-штемпеле: диаметры – от 100 до 700 мм, усилия – от 1000 до 12000 тонн. Диаметр контейнера обычно на несколько миллиметров больше диаметра заготовки, например, 155 и 152 мм. Требуемое давление от пресс-штемпеля на заготовку зависит от отношения прессования и алюминиевого сплава.

Подбор помещения

Для размещения указанного выше комплекта оборудования потребуется от 300 кв. м площади, включая подсобные помещения. Так как изготовление алюминиевых профилей относится к вредным производствам, то к обустройству цеха предъявляются особые требования:

- пол и стены из огнестойких материалов;

- высота потолков – от 3,5 м;

- наличие мощной вентиляции профессионального уровня и системы контроля воздуха.

Также потребуются другие помещения:

- склад для сырья – 50 кв. м;

- склад для готовых профилей – 100 кв. м;

- бытовые комнаты для производственного персонала – 20 кв. м;

- офисные кабинеты – 30 кв. м.

Общая площадь всего завода будет составлять 500 кв. м.

Располагать его рекомендуется в промышленной зоне или в пригороде. Это не только обеспечит соответствующую закону санитарно-защитную зону, но и позволит значительно сэкономить на аренде. К тому же, если речь идет о бывшем промышленном предприятии, то в производственном цехе должны остаться все необходимые коммуникации, что тоже обеспечит экономию средств на ремонте и приведении помещения в соответствие с требованиями законодательства. Также важно учитывать наличие удобного подъезда, стоянки для грузовых автомобилей и развитой транспортной развязки.

Прессование алюминия

Иногда прессование алюминиевых профилей сравнивают с выдавливанием зубной пасты из тюбика. В чем-то эти процессы похожи, но прессование алюминиевых профилей со сложным поперечным сечением и, к тому же, высокого качества, конечно, намного сложнее и является весьма трудной задачей. Прессование алюминия требует высоких температур и давлений, точного их контроля и, естественно, сложного оборудования – экструзионного пресса.

Кадровый состав

Основная ответственность за качество изделий возлагается на технолога, поэтому он должен иметь высокую квалификацию и желательно опыт работы в данной сфере. К его подбору нужно отнестись наиболее внимательно.

Если цех оснащен полностью автоматизированной линией, то для небольшого предприятия, работающего в одну смену, потребуется штат из 11 работников:

- директор;

- бухгалтер;

- технолог;

- менеджер по работе с клиентами;

- производственный персонал (5 человек): мастер смены;

- оператор линии;

- техник-механик;

- 2 подсобных рабочих;

При организации двух- или трехсменного режима работы количество производственного персонала следует увеличить соответственно в 2 или в 3 раза. Но в стартовый период лучше начинать с одной смены, чтобы определить спрос на изделия и не заваливать готовой продукцией складское помещение.

Если есть возможность приобрести автомобиль, то будет нужен водитель и грузчик. При ограниченности финансовых средств можно первое время арендовать автомобиль с водителем.

Преимущества корпусов из алюминия и сферы их применения

Корпуса из алюминия часто используются в промышленной отрасли для установки схем. Однако это не единственная их область применения – оболочки такого типа необходимы также для изготовления:

- датчиков любого формата;

- коробок распределения;

- измерительных приборов;

- приборов контроля;

- радиоприборов;

- сетевых фильтров;

- управляющей техники.

Универсальные корпуса применяются для производства радиоприборов и прочих устройств, работающих в разных погодных условиях. Применение корпусов РЭА из алюминиевого профиля способствует отведению тепла из готового устройства во многом за счет целостности их конструкции. Они отлично подходят в тех случаях, когда теплоотвод имеет важное значение.

Алюминиевый сплав имеет сразу несколько преимуществ: металл под ним становится более защищенным, не подвергается разрушительному воздействию УФ-лучей, устойчив к химикатам. Такой корпус имеет высокую прочность и хорошо отводит тепло, не разрушается под действием высоких температур. В отличие от стальных конструкций, алюминиевые – более легкие и не подвержены окислению даже без специального антикорозийного слоя.

Сбыт и реклама

Для реализации произведенной продукции в первую очередь необходимо искать оптовых клиентов, которыми могут стать:

- строительные магазины;

- мебельные фабрики;

- производители рекламной продукции;

- строительные компании;

- фирмы, специализирующиеся на утеплении домов и выполнении ремонтных работ;

- производители окон и др.

Для налаживания контактов следует определиться со списком потенциальных покупателей и начать работать напрямую – путем звонков и личных встреч. Обязательно надо участвовать в отраслевых ярмарка, выставках, форумах и других мероприятиях, чтобы заявить о себе, ознакомиться с предложениями конкурентов и найти оптовых клиентов.

Для расширения клиентской базы и поиска розничных покупателей следует организовать рекламную кампанию, используя следующие инструменты:

- создание официального сайта;

- продвижение в социальных сетях, на городских и профильных форумах, досках объявлений;

- использование всех доступных видов онлайн–рекламы;

- публикации в СМИ;

- раздача печатной продукции (листовок, флаеров, визиток).

Хорошим ходом может стать установка баннеров и билбордов, изготовленных с применением собственных алюминиевых профилей.

Прессование профиля

На сегодняшний день прессование профиля широко используется в строительстве сооружений, а особенно, в таких конструкциях, как: двери, окна, перегородки, вентилируемые и светопрозрачные фасады.

Экструзия алюминия

Процесс прессования или экструзии может применяться как к алюминиевому профилю, так и к бронзе, латуни, нержавеющей стали или титану. Хотя именно экструзия алюминия получила широкое распространение благодаря низкой температуре плавления (около 500ºС).

1.1. Алюминий и сталь

Процесс экструзии делает возможным производство алюминиевого профиля шириной от 10 до 800 мм благодаря неограниченному диапазону всевозможных форм поперечного сечения. Стоимость инструментов для изготовления нового прессованного профиля из алюминия гораздо дешевле, чем для изготовления катаного стального профиля. Более того, время простоя экструзионного пресса при замене матрицы значительно меньше, чем время, которое уходит на замену валков прокатного стана при производстве стального профиля.

Поэтому наш завод изготавливает прессованные алюминиевые профили по чертежам заказчика в целях выполнения определенных задач в конструкции или изделии. Одной из главных особенностей процесса экструзии наших профилей является то, что они могут иметь очень тонкие элементы – полки и стенки, по сравнению с общими габаритными размерами.

1.2. Метод прямого прессования

С помощью специальных полунепрерывных литейных машин мы изготавливаем алюминиевые профили методом прямой экструзии (прессования). Из алюминиевого расплава отливаются длинные цилиндрические слитки («столбы»), которые режутся на короткие цилиндрические заготовки перед ее непосредственной загрузкой в пресс (рис. 1).

Нагретая заготовка, отправленная в подогретый контейнер пресса, выжимается гидравлическим поршнем в задний торец и выдавливает металл через отверстия матрицы, который в виде профиля двигается дальше по приемному и выходному столам пресса. Внутренняя конструкция матрицы и форма ее отверстия определяют форму профиля.

Термическая обработка алюминиевых профилей

Наши алюминиевые профили изготавливаются из термически упрочняемых алюминиевых сплавов, которые нагреваются до температуры под закалку с быстрым охлаждением и упрочнением старением.

2.1. Закалка на прессе

Закалка профиля на прессе, непосредственно на приемном и выходном столе, происходит с помощью охлаждения его вентиляторами, ускоренными потоками воздуха, водовоздушной смесью или водой, в зависимости от толщины профиля.

2.2. Закалка с помощью отдельного нагрева

Закалка для толстых профилей из высоколегированных алюминиевых сплавов требует очень большой скорости охлаждения и строго контролируемой температуры закалки. Данные профили после порезки на мерные длины снова подвергаются нагреву до температуры полного растворения упрочняющих частиц. Такая закалка производится в специальных закалочных баках, наполненных водой.

2.3 Упрочнение старением

Заключительной стадией термической обработки алюминиевых профилей является их выдержка несколько часов при температуре 170-200ºС. Эта операция искусственного старения производится сразу после операции правки растяжением.

Также после закалки профили могут подвергаться естественному старению, при условии их выдержки при комнатной температуре в течении определенного периода времени, вплоть до нескольких месяцев. При естественном старении пластические характеристики профиля значительно увеличиваются.

Благодаря механизму старения значительно возрастает прочность алюминиевого сплава, что положительно влияет на конечную продукцию.

Правка профилей

Алюминиевый профиль имеет тенденцию к короблению, которое может произойти уже на выходе из пресса, а охлаждение во время закалки еще больше усугубляет проблему. Существует два основных вида коробления профиля:

- общий прогиб и скручивание по всей длине профиля;

- искажение поперечного сечения.

Общий прогиб и скручивание убираются с помощью растяжения на растяжной машине в линии пресса при остаточной деформации от 1 до 3%. А искажение поперечного сечения, характерное для тонкостенных профилей, убирается прессованием и снижением скорости охлаждения при закалке.

Экструзия алюминиевых профилей

Один экструзионный пресс может иметь огромное количество экструзионных матриц, которые изготавливаются из теплостойкой инструментальной стали. Изготовление матрицы для прессования алюминия – это сложный и трудоемкий процесс.

4.1. Сплошные профили

С помощью типичной сплошной экструзионной матрицы (рис. 2) прессуются сплошные профили – профили, не имеющие полостей. Размеры отверстий (прорези) такой матрицы задают толщину профиля.

4.1.1. Рабочие пояски матриц

«Толстые» участки профиля пытаются выйти из матрицы быстрее, чем «тонкие» участки. В связи с этим конструктор матрицы замедляет течение алюминия в «толстых» участках с помощью увеличения длины рабочего пояска. Однако, практически никогда профили не выходят из матрицы полностью прямолинейными, все равно нужно проводить их правку растяжением.

4.1.2. Скругление углов

Для улучшения условий работы и увеличения срока службы матрицы, необходимо скруглять все углы профиля радиусом не менее 0,3 мм. В матрицах не применяются острые углы, так как они повышают риск излома и делают ограниченной скорость прессования профилей.

4.1.3. «Язык» в сплошной матрице

Есть алюминиевые профили, которые включают элементы, называемые «языками» (рис. 3), и при высоком давлении, действующем на площадку матрицы X, есть большая вероятность того, что она сломается по линии Y. Для таких элементов применяется специальный коэффициент а, который вычисляется по формуле:

- а = d/c — для простой прорези (рис. 3а)

- а = А/с2 — для более сложной формы «языка» (рисунок 3б),

где

А – площадь участка Х.

При благоприятных условиях максимальная величина коэффициента а должна быть не более 3,0.

Если коэффициент а превышает критическую величину для конкретного сплава, то профиль прессуют как полузамкнутый на матрице «портхол» или на мостиковой матрице.

4.2. Полые профили

С помощью комбинированной экструзионной матрицы (рис. 4) прессуются полые профили – профили, имеющие одну или несколько полостей. Данные матрицы состоят из двух частей: самой матрицы и рассекателя с оправкой. Обычно применяются матрицы «портхол» и мостиковые матрицы, которые отличаются конструкцией рассекателя.

Внутренняя поверхность алюминиевого профиля формируется оправкой, а наружная поверхность – отверстием матрицы. Полая матрица может стоить дороже сплошной, но скорость прессования через полые матрицы несколько ниже, чем через сплошные.

4.3. Полузамкнутые профили

Матрицы «портхол» или мостиковые матрицы применяются для прессования полузамкнутых профилей, которые не удастся получить на сплошных матрицах. В данном случае оправка комбинированной матрицы будет формировать заштрихованную область (рис. 5).

4.4. Сварные продольные швы

При прессовании полузамкнутого или полого профиля пластичный алюминий течет несколькими потоками через рассекатель, которые потом снова соединяются перед выходом из матрицы. Из-за этого получаемый полый профиль содержит сварные швы (рис. 6).

Их практически не видно, но конструктор знает о них, так как они представляют угрозу для прочности профиля по всей его длине.

4.5. Шовные и бесшовные трубы

Для производства полых профилей без сварных швов применяется прессование с внутренней оправкой (рис. 7). Для такой технологии требуется специальный прошивной пресс, поэтому обычно она применяется только для бесшовных труб. Так как для бесшовных труб присутствие сварных швов является неприемлемым.

Трубы, которые прессуют на комбинированных матрицах, имеют продольные сварные швы, но их практически невозможно обнаружить.

Финансовые расчеты

Литейная технология очень трудоемкая и применяется на крупных заводах, оснащенных мощным производственным оборудованием. Для открытия мини-цеха больше подходит метод прессования. Хотя финансовые затраты и во втором случае будут довольно крупными.

Первоначальные вложения

Для покупки литейного комплекса потребуются такие средства:

| Наименование | Цена, рублей |

| Газовая плавильная печь ПТ-1 | 1000000 |

| Поворотный отражательный миксер | 930000 |

| Разливочный стол | 700000 |

| Ковш разливочный QB-1 | 300000 |

| Роторный смеситель для отливки | 700000 |

| Машина для литья CDC-180TPS | 970000 |

| Всего | 4600000 |

Комплект оборудования для прессового производства обойдется дешевле:

| Наименование | Цена, рублей |

| Печь для разогрева заготовок | 460000 |

| Режущая пила для резки заготовок горячим способом | 280000 |

| Пресс–экструдер | 1100000 |

| Линия подачи подготовленных заготовок под пресс | 340000 |

| Линия послепрессовой выделки профиля | 500000 |

| Печь для отжига готового профиля | 320000 |

| Всего | 3000000 |

Вторая статья расходов – закупка сырья. Если заключить контракт с поставщиком на год, как указано выше, то на начальном этапе для экономии средств достаточно приобрести только несколько тонн. Этого будет достаточно, чтобы производить 3–4 наиболее популярных видов профиля.

Также на первых порах рекомендуется выпускать профили без защитно-декоративного покрытия. Но во избежание появления поверхностной коррозии такие изделия надо хранить в крытых сухих и хорошо вентилируемых складах, расположив их на паллетах и разделяя каждый ряд прокладками. При соблюдении всех этих условий продукцию можно хранить годами без какого-либо ущерба.

Оптовая стоимость алюминия АД31 в чушках составляет в среднем 80000 рублей/тонна. Для покупки 3 т потребуется 240000 рублей.

Стоимость сертификации зависит от региона. Оформление одного сертификат обходится примерно в 20000 рублей. Если выпускать 3 вида профиля, то с учетом необходимости получения сертификата и на производство (т.е. всего 4 документа) потребуется 80000 рублей.

С учетом всех приведенных расчетов размер первоначальных инвестиций составит:

| Статья затрат | Сумма, рублей |

| Юридическое оформление: госпошлина сертификация минимальное вложение уставного капитала оплата юридических услуг через аутсорсинг | 110000 4000 80000 10000 16000 |

| Подготовка помещений: ремонт меблировка офиса, складов арендная плата на время ремонта | 600000 200000 100000 300000 |

| Оборудование | 3000000 |

| Сырье | 2400000 |

| Реклама и маркетинг | 100000 |

| Непредвиденные расходы + финансовая подушка | 9500000 |

| Итого | 5000000 |

Ежемесячные расходы

На оплату труда указанному штату сотрудников каждый месяц понадобится такая сумма:

| Должность | Оклад, рублей | Численность, единиц | ФОТ, рублей |

| Директор | 45000 | 1 | 45000 |

| Бухгалтер | 40000 | 1 | 40000 |

| Технолог | 40000 | 1 | 40000 |

| Менеджер по работе с клиентами | 35000 | 1 | 35000 |

| Мастер смены | 30000 | 1 | 30000 |

| Оператор линии | 25000 | 1 | 25000 |

| Техник-механик | 25000 | 1 | 25000 |

| Подсобный рабочий | 20000 | 2 | 40000 |

| Кладовщик | 20000 | 1 | 20000 |

| Уборщица | 20000 | 1 | 20000 |

| 11 | 320000 |

Учитывая остальные расходы, постоянные издержки составят:

| Статья | Сумма, рублей |

| Арендная плата | 300000 |

| ФОТ | 320000 |

| Коммунальные платежи | 50000 |

| Сырье< | 240000 |

| Поддержание рекламы | 50000 |

| Непредвиденные расходы | 100000 |

| Всего | 1060000 |

Планируемая прибыль

Стоимость 1 м алюминиевого профиля зависит от его параметров, поэтому прибыль посчитать довольно сложно. Обычно производители устанавливают цену реализации как минимум в 1,5 раза выше себестоимости.

При таком условии финансовые результаты деятельности завода будут следующими:

| Показатель | Значение, рублей |

| Стартовые вложения | 5000000 |

| Ежемесячные расходы | 1060000 |

| Планируемая выручка | 1590000 |

| Ежемесячная прибыль | 530000 |

| Налог (УСН 15% от прибыли) | 79500 |

| Чистая прибыль | 450500 |

При данных темпах производства вложенные средства должны окупиться за 1 год при условии наличия постоянных оптовых покупателей. Но поскольку для налаживания полноценной работы предприятия и сотрудничества с клиентами потребуется время, то следует рассчитывать, что срок окупаемости составит около 1,5 лет. Чтобы улучшить финансовые показатели, рекомендуется перейти на двух- или трехсменный режим, но при условии, что вся произведенная продукция будет иметь каналы сбыта.

Оцените страницу: 3 оценок, среднее: 5,00

- #: Бизнес для мужчин

- Производство

- Стройматериалы