Организация труда

1. Назначьте эффективного управляющего. Он должен соответствовать следующим требованиям:

- опыт работы, знание нюансов складской логистики;

- уверенный пользователь ПК и ПО для автоматизации процессов;

- знание всех процессов.

Хорошо, если такого эффективного управленца может «вырастить» самостоятельно из своих работников. Нет такой возможности? Начинайте поиск на стороне.

2. Следите за штатной численностью персонала. Не превышайте её без острой необходимости, но и не выходите за рамки нормирования рабочего времени работников согласно действующим нормам законодательства.

3. Разрабатывая нормы, локальные правовые акты, руководствуйтесь законодательством: Трудовым Кодексом, Постановлениям Санпина, действующими межотраслевыми нормами и правилами, федеральными законами, рекомендациями различных ведомств. Проведите аттестацию рабочих мест.

4. Разработайте чёткую организационную структуру персонала. Со временем её можно модернизировать и вводить новые структурные подразделения или штатные единицы.

5. Регламентируйте рабочий процесс, чтобы у персонала была чёткая инструкция к действию. Разработайте и внедрите:

- Положение о складе (это будет ваша основа основ — Конституция склада);

- регламенты, расписывающие по пунктам процессы приёмки, перемещения, хранения, отпуска, возврата, комплектации, списания;

- на каждый процесс составьте технологическую схему;

- должностные, рабочие инструкции;

- инструкции по охране труда, пожарной и электробезопасности.

Следите за сроком действия разработанной документации.

6. Следите за разделением трудовых и технологических ресурсов. Они должны быть распределены равномерно. Ситуация, когда одна часть склада простаивает, а вторая работает на износ — недопустима!

7. Переведите работников на сдельно-премиальную оплату.

8. Начисляйте зарплату по показателям эффективности (КТР). Учитывайте не более 10 показателей, иначе их учёт приведёт к ещё большим затратам. Можно ограничиться учётом таких показателей:

— объём отгруженной продукции; — скорость отгрузки; — качественные показатели (отсутствие боя, брака, точности оформления ).

9. Организуйте рабочие места, оснастите их всем необходимым для выполнения должностных обязанностей. Кабинеты непосредственных руководителей расположите максимально близко к рабочим зонам подчинённых.

10. Следите за рынком труда в сфере складской логистики, отслеживайте уровень занятости и изменение зарплат.

Виды складов

Чтобы подготовить бизнес-план складского комплекса, сначала определяются с его разновидностью. Выбор основывается не только на пожеланиях предпринимателя, но и на предварительном изучении спроса. Важно понять, какой именно склад требуется в регионе. Есть несколько классификаций.

По цели использования:

- Производственные. Здесь хранят сырьё и готовую продукцию. Такие склады чаще всего строятся на территории предприятий или рядом с ними, чтобы упростить логистику.

- Транзитные. Располагаются на транспортных развязках, железнодорожных узлах, в районе аэропортов. Грузы здесь хранят в течение короткого срока, между погрузками на другой транспорт.

- Распределительные и оптовые. Хранятся большие партии товаров, которые распределяются по нескольким направлениям, например, по нескольким торговым точкам.

- Таможенные. Предназначены для хранения товаров во время оформления провоза через границу. Открыть таможенный склад получится только непосредственно в районе границы с другим государством.

- Розничные. Используются для хранения продукции одной торговой точки.

- Резервные. Предназначены хранить запасы сырья, готовой продукции до востребования.

- Склада ответственного хранения. Особая разновидность, которая не подходит для бизнеса. Так обозначают место хранения товара, от которого по какой-либо причине отказывается покупатель. Груз хранится там до окончания разбирательств.

По конструкции:

- Закрытые. Традиционные, полностью закрытые ангары.

- Полузакрытые. Помещения, защищённые только 2 или 3 стенами.

- Открытые. Площадки, адаптированные для хранения, накрытые тентом. Самые небезопасные.

По виду продукции:

- Специализированные. Предназначены хранить только 1 вид продукции или сырья. Например, молочной продукции, мяса, рыбы, обуви или одежды.

- Смешанные. Здесь хранят продукцию смежных категорий. Например, продуктовую, вещевую, сырьевую.

- Универсальные. Адаптирован для хранения разных видов продукции и сырья.

Оптимальным решением для бизнеса будет универсальный закрытый склад производственного, транзитного или резервного типа. Таможенное складское помещение так же выгодно, но открыть его получится только на границе, что существенного сокращает круг потенциальных предпринимателей.

Склады классифицируют в зависимости от предназначения, конструкции и степени обустроенности

Западная классификация

В западных странах принято разделять склады по классам от A до D, в зависимости от площади, предназначения и других требований. В России такая классификация не установлена законодательно. Но на практике буквенная характеристика складов используется довольно широко:

- А+. Это наивысшая категория, в которую попадают прямоугольные одноэтажные ангары из особо прочных лёгких металлов. Их высота позволяет складировать продукцию в 6-7 ярусов. Оборудованы вентиляцией, системой контроля температуры, системой охраны, видеонаблюдения и пожаротушения. На территории могут быть конференц-залы, пункты питания и другие дополнительные помещения, повышающие комфорт пользователей.

- А. Требования к категории почти аналогичны А+, но отличаются меньшей высотой потолков (не менее 9 метров) и строительными материалами (допускаются не только металлоконструкции, но и сэндвич-панели.

- В. Считаются оптимальным вариантом по соотношению цены и качества хранения. Многоэтажные здания с потолками от 4 до 8 метров. Допускается организация такого склада в переоборудованном, а не специально выстроенном помещении. Допускаются бетонные и асфальтовые полы, есть отопление и сигнализация.

- С. Утеплённые ангары с потолками от 4 метров. Допускается любая этажность. На нулевом уровне должны быть ворота для заезда погрузчика внутрь. Обязательно есть сигнализация, система пожаротушения, контрольно-пропускной режим. Большинство складов в России относятся к категории С.

- D. Подвалы, ангары, цокольные этажи и другие производственные помещения, используемые для хранения. Минимальные требования, которые отличаются в каждом отдельном случае. Нередко работают без отопления, ограничиваясь системой пожаротушения. Их плюс только в низкой стоимости аренды.

Разгрузка и приёмка

11. Прежде чем начать разгрузку автомашины необходимо произвести сверку номеров пломб с указанными в сопроводительных документах. Проверить их целостность, правильность пломбирования. Осмотреть транспортное средство на предмет неисправности (разрыв тента, нарушение шнуровки).

12. Разработайте регламент, определяющий порядок разгрузки транспортных средств, если они прибыли одновременно. Решение о первоочерёдности принимайте исходя из специфики прибывшей продукции, её количества. В первую очередь целесообразно разгружать позиции, которые не будет храниться, а пойдут сразу на комплектацию и отправку заказчику.

13. Разгрузка должна вестись рационально в соответствии с разработанными технологическими схемами. Целесообразно вести разгрузку с одновременным занесением товара в реестр и контролем по количеству, качеству.

14. Укладывать на поддон товар можно только одного наименования. Не допускайте смешивания и пересортицы. Можно установить правило, что на одном поддоне могут храниться разные наименования, но при этом, если они отправляются в одну зону. Ставьте упаковки так, чтобы этикетки легко читались.

15. Применяемые для хранения паллеты (поддоны, штабеля) должны быть устойчивыми, исправными, обеспечивать целостность товара при перемещении. Для сохранности продукции необходимо провести её «паллетовку» — обмотать 2-3 верхних ряда несколькими слоями стрейч-плёнки.

16. Разгрузка должна осуществлять максимально быстро лучшими работниками.

17. Разгрузку принятие на хранение проводите в день прибытия.

18. Проверяйте соответствие количеству, указанного в ТТН путём:

- частичного или полного взвешивания;

- пересчёт единиц в упаковке;

- пересчёт количества упаковок.

Обязательно вскрывайте все подозрительные, повреждённые упаковки для проверки сохранности вложений.

19. Эффективный метод увеличить скорость разгрузки и постановки на учёт — присвоить поставщикам определённые категории: «сверхнадёжный», «надёжный», «требующий проверки» и т.д. Проверять груз от сверхнадёжного поставщика не надо. «Надёжный» поставщик нуждается в проверке не более 30% от объёма поставки. Груз от поставщика, который «требует проверки» проверяется досконально.

20. В случае обнаружения недостачи, излишков, пересортицы, брака и прочих претензий составляйте акт. Можно применять унифицированную форму ТОРГ-2, разработанную Госкомстатом, но она очень громоздка. Закон разрешает использовать собственную утверждённую форму акта.

Хранение

21. Для каждой категории товара должна быть выделена своя зона. А в системе управления складом должны быть созданы отдельные или так называемые «виртуальные» склады. К примеру, склад «в зоне длительного хранения» или склад «в зоне ожидания отгрузки». Таким образом Вы всегда будете знать, как перемещается товар внутри «физического» (основного) склада.

22. Внутри выделенной зоны должно быть отведено место (ящик, полка, поддон, стеллаж) для определённого артикула.

23. Часто востребованные товары должны быть легкодоступны. Такие позиции нужно размещать максимально близко к зоне отгрузки. Для определения востребованности используйте анализ АВС или специальную методику процентной доли обращения.

24. Иногда «правило востребованности» имеет исключения: крупногабаритный товар, независимо от востребованности лучше хранить рядом возле зоны отгрузки. Продукцию большой ценности целесообразно хранить в глубине помещения.

25. Определите категории товара для статистического хранения — на выделенные места, а динамического хранения — располагайте на свободные места в момент его поступления. Назначьте сотрудников, ответственных за организацию размещения.

26. Нельзя хранить товар на полу! Используйте поддоны единого стандарта 800х1200, 1000х1200 или любого другого размера.

27. Товар на хранение передавайте максимально бережно. Ежедневно осматривайте его на предмет целостности.

28. Введите правило «3 шага» для быстрого поиска: 1-ый шаг — разложите товар по группам. Персонал запомнит место хранения данной группы.

29. 2-ой шаг — адресное хранение (продукт в количестве «х» хранится в отделе «А», на стеллаже «Б», на полке «1», в ячейке «11»). Информацию занесите в учётную систему. Ярлыки сделайте разных цветов. Цвет будет помогать в идентификации.

30. 3-й шаг — внедрение автоматизированной системы учёта, использование штрих-кодов, бар-кодов, цифровых кодов, электронных меток. Данный метод помогает наладить работу быстро и эффективно, но имеет недостатки:

- высокая стоимость;

- строгое регламентирование всех действий;

- хранение только зонированное;

- наличие хорошего ПО;

- необходимо обучить персонал работе с системой.

Выбор методики управления складом

В наши дни часто организация склада базируется на адресном методе. Адресное хранение на складе очень актуально там, где имеет место большой ассортимент товара, а значит, на него и будем ориентироваться. На адресных складах товар хранится в ячейках, которые имеют свой уникальный номер. При этом значительно упрощается контроль над движением товаров, оптимизируется маршрут его перемещения, контроль над условиями хранения. Применение автоматизированных складских комплексов по умолчанию подразумевает адресное хранение, так как перемещение грузов контролируется автоматическими манипуляторами без участия человека. Высокий уровень автоматизации позволяет значительно увеличить эффективность работы при незначительном увеличении уровня затрат и издержек.

В случае наличия у предприятия нескольких складских помещений, разнесённых географически, то в таком случае возможно осуществление внутрискладских перемещений между ними. Такой подход зачастую оправдан при сложном прогнозировании динамики спроса на услугу хранения. Вследствие несбалансированности спроса, вероятны случаи недостатка или избытка свободных площадей, что быстро исправляется внутрискладскими перевозками.

Инвентаризация в районе зон хранения должна проводиться в обязательном порядке. Оптимальным считается частота – не менее одного раза в месяц. Это мероприятие направлено на выявление фактов хищения и недоработок в системе управления персоналом (не качественная приемка товаров, пересорты, ошибки в количестве товара в упаковке, и прочие недочеты).

Адресный склад принято разделять на три условные зоны. На первой зоне производятся разгрузочные работы, первоначальная сортировка и определение, в какую зону хранения направится товар в дальнейшем. Второй зоной называют место, где хранится товар, положенный в специальные складские ячейки. В этой зоне все четко делится на ряды и паллеты. Стеллажи и полки четко пронумерованы. Каждая полка разделена на несколько ячеек, которые также имеют свои порядковые номера. В третьей зоне комплектуют и сортируют товар, предназначенный для отправки.

Главным преимуществом адресного метода является то, что для осуществления операций на любом этапе персоналу необходимо минимум информации, так как вся адресная информация товара прописывается в документах. На пример, во время приемки товара в приходном документе уже проставлен адрес, куда надо конкретно ставить каждый вид товара. А при комплектации заказа работнику выдается сборочный лист, где уже четко проставлены адреса необходимого товара. На адресных складах влияние человеческого фактора на процесс работы минимизирован.

Комплектация и отгрузка

31. Никогда не отпускайте груз без сопроводительных документов. Система управления складом ЕКАМ позволяет формировать товарно-транспортные накладные, счет-фактуру, ТОРГ-12 и многие другие документы.

32. Разработайте комплектовочные маршруты, установите сроки подготовки сопроводительных документов.

33. Установите время приёма заявок от клиентов: например заявки поданные после 16 ч, обрабатываются на следующий день, заявки поданные до 12 ч обрабатываться в этот же день после 15 ч и т.д. Назначьте должностное лицо, которое будет уполномочено принимать решение об изменение регламентов по времени комплектации.

34. Определите приоритетные к отгрузке позиции. Это:

- заказы, которые будут доставлены клиенту раньше;

- заказы на последнюю точку разгрузки транспортного средства-перевозчика.

35. Разумно использовать сочетание двух способов комплектации:

- индивидуального, когда из отделов изымается нужное количество товара для одного заказа;

- комплексного, когда изымается продукт, присутствующий в нескольких заказах.

Назначьте работника, который будет принимать решение о методе комплектации.

36. Скомплектованный товар укладывайте в тару, контейнер, ставьте на отдельную паллету, обматывайте плёнкой. Маркируйте, указывая наименование клиента, адрес доставки.

37. Заведите «Журнал комплектации», где каждый работник, ответственный за комплектацию заказа, будет ставить свою подпись.

38. Осматривайте транспортное средство на предмет соответствия перевозимому грузу. Не допускайте отгрузку в несоответствующий транспорт.

39. Не превышайте разрешённую грузоподъёмность транспортного средства, нагрузку на ось.

40. Не допускайте загрузки «навалом» или установки тяжёлого товара поверх лёгкого. Если продукция повредилась в процессе отгрузки, то сразу замените её — возврат от клиента неизбежен, но обойдётся дороже. По завершению загрузки пломбируем транспортное средство согласно установленному регламенту.

Кто обеспечивает работу склада

Складское хозяйство должно быть укомплектовано квалифицированным штатом, в который входят:

- заведующий – умеющий организовать работу подчиненных сотрудников, в чьем ведении находится динамика МПЗ по складу, материально ответственный за их сохранность;

- кладовщик – работник, учитывающий ценности на складе: принимает и выдает их согласно сопроводительной документации, ведет расходные документы, осуществляет переучет и др.;

- грузчики – осуществляют перемещение МПЗ по складу, на предприятие и до транспорта;

- младший обслуживающий персонал – призван содержать склад в чистоте.

Зонирование склада

41. Определите, какие помещения вам необходимы, исходя из рисунка:

42. Разделите всю площадь помещения на зоны.

34. Площадь каждой зоны необходимо использовать с максимальной пользой, тогда может оказаться, что часть помещений можно сдать в аренду.

44. Не допускайте распространения зоны хранения на другие отделы.

45. Используйте научный подход для расчёта необходимых площадей для каждой зоны. Расчёт ведётся на основании показателей грузооборота и оборачиваемости складских запасов.

46. Создайте зону «брака», складывайте туда продукцию, не соответствующую установленным требованиям. Желательно наглядно отгородить её.

47. Пусть управляющий ежемесячно представляет отчёт о продукции в зоне «брака» с предложением решений о её дальнейшем использовании.

48. Примите меры, чтобы количество брака уменьшалось:

- снижение цены;

- бонусы для менеджеров по продажам;

- акции, распродажи;

- возврат производителю;

- ремонт, восстановление;

- продажа своим работникам;

- благотворительные акции;

- утилизация.

49. Наличие проходов и проездов внутри склада обязательно!

50. Административно-бытовые помещения должны быть в достаточном количестве: туалеты, душевые, раздевалки, комнаты отдыха. Оптимальная норма — 3 кв. метра на 1 человека.

Организация и улучшение работы склада

Организация склада и складского учета включает работу над самими процессами склада, так же требует автоматизации рутинных процессов. Давайте же попробуем разобраться, как организовать работу склада, автоматизировать процессы, улучшить показатели и ознакомимся с некоторыми рекомендациями. Сохраните этот перечень себе и отметьте, какие работы у вас уже выполнены, а что еще предстоит реализовать.

О наиболее распространенных проблемах организации склада и решении критических ситуаций на складе рассказывает эксперт Алексей Снегур

Разгрузка и приёмка

- Используйте регламент для упорядоченной разгрузки, с учетом специфики товаров, количества, необходимости комплектации и времени отправки.

- Ведите разгрузку, одновременно регистрируя и контролируя по количеству/качеству.

- Не допускайте пересортиц, этикетки должны легко читаться.

- В день прибытия разгружайте и принимайте на хранение.

- Количество должно соответствовать указанному в накладной.

- Увеличение скорости разгрузки и постановки на учёт возможно за счет присваивания поставщикам определённых категорий: «самый надежный», «надёжный», «нужно проверить» и т.д. — таким образом вы можете сэкономить время на контроле товара.

- Составляйте акт при недостачах, излишках, пересортицах.

Размещение товаров после приема должно производиться с учетом весогабаритных характеристик

Хранение

- Выделение определенных зон для категорий.

- Организуйте места хранения для артикулов внутри выделенных зон.

- Самые востребованные товары должны быть в зоне легкого доступа и максимально близко размещаться к зоне отгрузки. Определить востребованность можно при помощи АВС анализа или по количеству обращений.

- Крупногабаритный товар храните рядом с зоной отгрузки, а ценные товары в глубине склада.

- Выделяйте места товарам для статического хранения, для динамического хранения используйте свободные места в момент поступления.

- Не храните товар на полу, осматривайте целостность.

Правильное размещение товара в соответствующих зонах хранения — залог их доступности при сборе заказов

Комплектация и отгрузка

- Груз должен сопровождаться сопроводительными документами.

- Обрабатывайте заявки, поступившие до 12:00, в этот же день.

- Отгрузку ведите согласно приоритетности.

- Сочетайте несколько способов комплектации заказа.

- Грузоподъемность транспорта, нагрузка на ось должны соответствовать.

- Не устанавливайте тяжёлый товар сверху на лёгкий. Если товар поврежден в процессе отгрузки, сразу делайте замену.

Скорость и точность отбора и отгрузки заказов зависит от правильности их размещения в соответствии с выбранной схемой (например, адресное хранение)

Зонирование склада

- Площадь склада делите на зоны на основании показателей грузооборота и оборачиваемости складских запасов.

- Используйте каждую зону склада с максимальной пользой, неиспользуемые помещения сдавайте в аренду.

- Создайте зону «брака» для товаров, которые не соответствуют установленным требованиям.

- Обеспечьте достаточную ширину проходов и проездов внутри склада.

Разделение склада на зоны позволяет назначить ответственных для лучшего контроля за ассортиментом каждой зоны

Порядок на складе

51. Даже при значительной нехватке площади оставьте вдоль стен проходы минимум 50 см, это даст возможность обходить склад по периметру для осмотра и во время уборки.

52. Если не хватает места, то продумайте возможность добавочных полок на стеллажах, пристройки антресолей сверху. А может можно сократить пространство между полками?

53. Не храните на складе посторонние вещи.

54. Используйте современную осветительную систему. Потолок покрасьте в светлый цвет — это усиливает световой поток.

55. Создайте такую систему освещения, которая будет освещать только те части, которые необходимо осветить в данный момент. Это значительно сократит энергозатраты.

56. Используйте принципы эргономики: стены, потолок светлого цвета визуально увеличат пространство. Яркой окраской выделите травмоопасные места.

57. На пол нанесите разметку для движения техники. Обозначьте места её стоянки.

58. Оборудуйте склад предупреждающими знаками, информационными табличками. Обязательно повесьте стенд с информацией о технике безопасности.

59. Поддерживайте чистоту. Проводите систематическую уборку, дератизацию. Следите за исправностью всех систем: канализации, вентиляции, кондиционирования.

60. Учтите, что о вашем складе будут знать далеко за пределами вашего региона — перевозчики охотно делятся информацией об условиях работы.

Важный совет при организации работы склада на первых этапах

Если работа только налаживается, уделите больше внимания обратной связи с клиентами и работниками. Учитывайте все пожелания, недовольства и любую информацию от людей. Периодически устраивайте опросы для сотрудников (можно анонимные), из которых станет понятно, какие части склада требуют внимания, какие процессы налажены неидеально.

Не пренебрегайте участием специалистов в узких областях. Как правило, их помощь позволяет значительно сократить время на подготовку и добиться необходимых результатов уже в самом начале работы.

Складская техника

61. Погрузочно-разгрузочная техника весьма недешёвая. Расчёт её необходимого количества лучше провести по известной методике Гаджинского. Важно правильно рассчитать показатель запаса: когда определённое число тележек при разгрузке можно дополнить простаивающими из соседнего отдела.

62. Каждая единица техники должна быть закреплена за конкретным человеком — индивидуальная ответственность многократно повышает срок её службы.

63. В техническом отделе должно быть всё необходимое для обслуживания: щётки, тряпки, пылесос, вёдра. Материалы для смазывания и ухода также должны быть доступны и располагаться в техотделе.

64. Учтите, что сотрудники, работающие со сложной техникой, обязаны пройти обучение. Для проведения обучения требуется заключить контракт с учебной организацией.

65. Гарантийный срок истёк? Проведите осмотр на основании которого примите решение о целесообразности дальнейшего использования, продаже, закупке новой техники.

66. Старайтесь делать закупку у одного производителя. Запчасти от списанной техники подойдут для ремонта.

67. Въезд техники в вагон или кузов транспортного средства — оправдан. Используйте для этого эстакады, регулировочные мостики.

68. Выбирая производителя учитывайте:

- стоимость, условия оплаты;

- срок эксплуатации;

- отзывы других покупателей;

- технические характеристики;

- как организовано сервисное обслуживание.

69. На ровном полу применяйте колёса с полиуретановым покрытием. При неровном, земляном полу, асфальтовом покрытии — резиновые колёса или ролики из нейлона.

70. Купите 80% гидравлических тележек с двумя роликами — для работы по всей длине поддона. 20% тележек с одним роликом — для работы с поддоном сбоку, вполне достаточно.

Снижение себестоимости, оптимальное бюджетирование

71. Управляйте себестоимостью операций, которая рассчитывается как зависимость расходов на обработку от грузооборота за период времени. Данные о себестоимости позволят увидеть пути оптимизации технологических процессов.

72. Сделайте показатель себестоимости основной мотивацией управляющего персонала: чем он ниже, тем больше бонусов.

73. По возможности определите себестоимость каждой операции — это поможет выявить и исключить не нужные, не приносящие прибыль.

74. Для уменьшения себестоимости внедряйте ИТ-технологии и принципы бережливости.

75. Уменьшите количество ручных операций с перемещением груза до минимально возможного. Производительность труда повысится – затраты уменьшатся.

76. Повышайте уровень подготовки персонала. Создайте гибкую систему мотивации.

77. Утвердите нормы на расходные материалы. Периодически их пересматривайте.

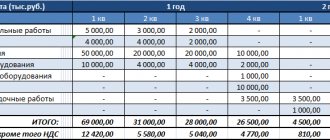

78. Составляйте бюджет заранее — это позволит эффективно расходовать средства.

79. Предоставьте управляющему некоторую финансовую независимость: пусть он решает вопросы с приоритетностью платежей.

80. Помните! Склад не тратит деньги, он их зарабатывает! Способов много:

Сохранность материальных ценностей

81. С каждым работником заключайте договор о материальной ответственности.

82. Требуйте от персонала строгого соблюдения установленных правил, норм , регламентов.

83. Не допускайте наличия «пиковой» нагрузки на склад, это приводит к возникновению разного результата по факту и документации.

84. Сотрудники должны знать, что убытки покрываются из чистой прибыли компании.

85. Не наказывайте никого материально без установления причин и условий недостачи (порчи продукции).

86. Исключите возможность кражи товаров, нахождения посторонних.

87. Особый контроль требуется зонам отгрузки — здесь происходит 90% краж.

88. Выплачивайте вовремя заработную плату персоналу.

89. Периодически проверяйте работников на предмет алкогольного опьянения, наркозависимости.

90. Применяйте современные охранные системы или хотя бы их муляжи.

Управляя складом. На заметку руководителю складаАндрей Батуров

От того, как организована работа на складе, зависит своевременность выполнения заказов, бесперебойная работа в цехах и репутация всей компании. Каким бы он ни был, какая бы продукция здесь ни хранилась, функция его остается неизменной: склад — это буфер, предназначенный для гармонизации мощностей участков, производства и продаж, совмещенный с зоной переработки товаро-материальных ценностей, где товар меняет форму, комплектность, состояние и т. д.

Видимыми базовыми элементами складской системы, постоянно находящимися во взаимодействии, являются:

персонал;

оборудование;

товаро-материальные ценности.

Не стоит забывать, что существуют и другие элементы, участвующие в работе системы:

процессы;

документооборот и система учета;

организация работ.

Разберемся с каждым из них по очереди.

Когда, войдя на склад, мы наблюдаем оживленную работу — одни работники сгружают грузы, другие загружают, третьи перемещают их по складу, четвертые оформляют документацию, кто-то руководит, кто-то выполняет — у нас невольно создается иллюзия, что все идет как надо, кипит работа, и каждый при деле. Но суета — не показатель эффективности. Скорее наоборот — она является свидетельством того, что этот складской «организм» болен и нуждается в срочном лечении.

В нормально организованной и управляемой складской системе по определению не может быть концентрации персонала и осуществляемых процессов в одном месте и в одно время. На качественно организованных складах царит тишина и спокойствие, работа выполняется размеренно, здесь не толпятся сотрудники — лишь одинокие работники, не спеша и не отвлекаясь, делают свое дело.

Давайте попробуем пристально рассмотреть, что же на самом деле скрывается за «активной» жизнью склада, описанной выше, и определим возможные причины возникающих авралов и суматохи, которые зачастую воспринимаются нами как естественное положение дел:

Наличие материальных крестов, пересекающихся материальных потоков, указывает на неправильное планирование пространства и нерациональное распределение работ, что повышает возможность ошибок и риск того, что грузы будут отправлены не по назначению.

Наличие технологических крестов, пересекающихся маршрутов движения техники и людей, ведет к торможению работ и повышает риск нанесения повреждений (как технике, так и сотрудникам).

Отсутствие правильного планирования работы склада (выполнение работы по факту возникновения необходимости) приводит к тому, что запланированные операции пересекаются во времени и пространстве, создавая нагрузку на одни и те же элементы складской системы.

Неэффективность сменной организации труда возникает, когда нагрузка на склад оценивается по усредненным показателям (за неделю, день) и сменная организация труда не учитывает реальные пики нагрузки по процессам и операциям.

Неэффективная организация работ — когда линейный руководитель не знает, что, кто и когда должен делать, работники принимают эти решения самостоятельно, что, при отсутствии организации и «командного центра», в конечном итоге оказывается губительным для любой системы.

Таковы самые простые, но в то же время самые глобальные проблемы склада, которые сразу бросаются в глаза при внимательном наблюдении за тем, как осуществляются работы.

Остановимся на некоторых элементах рабочей атмосферы склада и рассмотрим их подробнее.

Товаро-материальные ценности

Самым простым шагом при проведении «аудита своими глазами» является наблюдение за состоянием, обращением, хранением и перемещением товаро-материальных ценностей.

В отношении ТМЦ можно выделить группу простых признаков существования проблем складской системы:

ТМЦ находятся в складе вне системы логистических юнитов (коробка, поддон, контейнер и др.);

ТМЦ хранятся прямо на полу вне привязки к какой-либо зоне (идентифицированной согласно системе учета);

упаковка продажи или юнит хранения (перемещения) ТМЦ повреждены;

ТМЦ находятся на складе без какой-либо упаковки;

ТМЦ находятся на складе без системы идентификации (идентификация проводится по внешнему виду или затруднена);

ТМЦ находятся в упаковке, в логистическом юните, но в форме, делающей невозможной их обработку без дополнительных затрат и операций.

Наличие подобных проблем на складе позволяет сделать неутешительные выводы:

на складе не реализована система хранения;

правила работы с ТМЦ не разработаны или не доведены до сведения работников;

работники склада не соблюдают правила работы с ТМЦ;

на складе не внедрена система учета или ее реализация невозможна;

низок уровень исполнительской дисциплины и организации работ на складе;

уровень остатков в системе учета никогда не соответствует фактическому;

постоянно требуются дополнительные затраты на отбраковку, переупаковку, закупку упаковочных материалов и т. д.

часты случаи, когда на момент подачи запроса ТМЦ не готовы к отгрузке, что приводит к увеличению времени выполнения заказа или его срыву. Поскольку если, к примеру, из 10000 коробов 50 повреждены, утеряны или не упакованы, заказ нельзя считать выполненным в полной мере. Результатом в любом случае станут дополнительные затраты и срыв заказа.

проблема нехватки людей, техники и места будет возникать регулярно, поскольку часть ресурсов постоянно направляется на дополнительные операции.

Самым страшным для предприятия в подобной ситуации является даже не потеря прибыли от сорванного заказа и не впустую потраченное время. Намного хуже, если работники склада (грузчики, кладовщики, заведующий склада, логисты), ежедневно сталкиваясь с этими сбоями и их последствиями, не замечают их, считая все происходящее НОРМАЛЬНЫМ. В таком случае проблема не в какой-то детали, валяющейся на полу; проблема куда глубже и ее решение потребует смены всей системы и, возможно, замены многих сотрудников.