Оборудование для изготовления стеклопакетов теплый край

Технология производства пластиковых окон

Внедрение современного точного и высокотехнологичного оборудования для производства стеклопакетов – одно из условий быстрого развития и конкурентоспособности предприятия производства окон ПВХ. Производство стеклопакетов – достаточно сложный сегмент рынка. С одной стороны, спрос на продукцию весьма высок, с другой – присутствует большое количество конкурентов. В связи с этим, люди, занимающиеся таким бизнесом, находятся в постоянном поиске стратегии развития и маркетинговых ходов для обеспечения стабильного положения на рынке.

Третья стадия изготовления стеклопакета – нанесение герметика

После мойки стекла, на спейсерные заготовки наносится первичный слой герметика. Дистанционные рамки соединяются друг с другом с помощью уголков из металла или пластика, и на их поперечные стороны наносится слоем в несколько мм (минимум 3 мм) специальное покрытие из герметика.В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

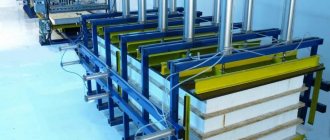

Станки для производства стеклопакетов представлены двумя модификациями CLL-1600 и CLL-1800

Линия производства стеклопакетов включает в себя эффективное современное оборудование, позволяющее обеспечить непрерывный производственный процесс по технологическому алгоритму. Оборудование предназначено для изготовления стеклопакетов по американской технологии «Теплого Края», с использованием распорно-герметизирующей ленты. Комплекс состоит из: моечно-сушильный агрегат CLL, очищающий стекло от загрязнений и влаги; стол CLLJT, предназначенный для сборки пакета и позволяющий вести обработку на воздушной подушке; стол CLLFZ для сборки стеклопакета, позволяющий вращать стеклопакет под любым углом благодаря гидравлическому прессу. Опрессовка стеклопакетов на линии ведется при помощи поточного пресса CLLR. Подача стекла обеспечивается при помощи специальной платформы. Проста в работе и обслуживании. А цена, существенно ниже аналогов. Оборудование для производства стеклопакетов:

В нашем оборудовании производства стеклопакетов многие детали изготовлены из европейских комплектующих, а именно – электрика, пневматика. Механические составляющие, контактирующие с водой, в установке мойки и сушки стекла сделаны полностью из нержавеющей стали. Линия производства стеклопакетов максимально проста и неприхотлива в работе и обслуживании. Обеспечивает производительность от 300 до 1300 кв. м стеклопакетов в смену. Занимает небольшие производственные площади от 100 кв. м. Не требует высокой квалификации рабочих. Не загрязняет помещение и окружающую среду. Позволяет производить стеклопакеты шириной до 2200 мм. Для производства стеклопакетов нужно минимум комплектующих и рабочих (всего 3-4 человека). Гарантия на данное оборудование для производства стеклопакетов составляет 1 год, также предусмотрено постгарантийное обслуживание по желанию клиента.

Технология производства стеклопакетов

Технология производства стеклопакетов подразумевает наличие нескольких последовательных этапов, каждый из которых выполняется на специальном оборудовании.

Раскрой полотна

Полотно из листового стекла размещают на специально оборудованный раскроечный стол. После проведения всего комплекса подготовительных работ осуществляется резка заготовки на детали нужного размера. Данная технологическая операция может проводиться вручную твердосплавным резцом или автоматически. В последнем случае обеспечивается высокая точность производимых деталей и отличная продуктивность труда.

Мойка

Разрезанные заготовки размещаются на специальной наклонной плоскости. Их очищают распылением воды или особого химического состава. После промывки на стекле остаются разводы, от которых избавляются при помощи куска мягкой ткани. Обычно используют хлопок или замш. Можно просушить поверхность, используя струю теплого воздуха.

Для облегчения проведения данной операции применяется профессиональное оборудование. Машина для мойки способна выполнять не только очистку полотна, но и его просушку воздухом.

Проведение данного этапа работ должно тщательно контролироваться. Наличие даже незначительного количества влаги на заготовках приводит к недостаточной герметизации стеклопакета. Поэтому оконному стеклу рекомендуется пройти несколько этапов сушки.

Подготовка дистанционной рамки

В стеклопакетах между двумя стеклами устанавливается дистанционная рамка. Перед установкой она проходит подготовительный этап, который включает очистку от загрязнений, антикоррозийную обработку и сушку. Все эти процессы чаще всего происходят параллельно с листовыми деталями в специальной машине.

После этого дистанционную рамку нарезают на куски нужной длины. Отдельные элементы соединяются между собой при помощи уголков и заполняются абсорбентом. При использовании технологии «теплый край» рамка формируется из гибкого материала. Это исключает наличие соединений, которые являются «мостиками холода» конструкции стеклопакета.

Внутренняя герметизация стеклопакета

Чтобы обеспечить плотное прилегание дистанционной рамки к стеклам, ее с двух сторон обрабатывают бутилом. Может закрепляться специальная герметизирующая бутиловая лента.

Формировка стеклопакетов

После монтажа всех листов конструкцию отправляют на склейку, которая осуществляется на специальном прессе.

Машина горячего размерного прессования стеклопакетов

Он может быть как ручным, так и пневматическим с роликовой подачей.

Завершающий этап производства

Готовую конструкцию заполняют изнутри специальным газом – углекислым, аргоном, особыми смесями. Для полной герметизации все стыки обрабатывают силиконом или герметиком на основе полиуретана. После этого готовая продукция пакуется и доставляется к конечному потребителю.

Станок для мытья и сушки стекла CLLQ-1600/CLLQ-1800

| Модель | CLLQ-1600 | CLLQ-1800 |

| Ширина стекла максимальная (минимальная), мм | ≤1600/450 | ≤1800/450 |

| Толщина стекла, мм | ≤15 | ≤15 |

| Щеток/Отжимных валов шт | 4 / 4 | 4 / 4 |

| Диаметр, мм | 126 | 126 |

| Всасывающий ролик, шт | 3 | 3 |

| Диаметр всасывающего ролика, мм | 80 | 80 |

| Мощность двигателя, кВт | 0,75 | 0,75 |

| Мощность нагревателя, кВт | 4,5 | 4,5 |

| Мощность насоса, кВт | 0,36 | 0,36 |

| Оборот щётки, об/мин | 850-900 | 850-900 |

| Передаточное отношение щётки | 0,77 | 0,77 |

| Мощность водонагревателя, кВт | 6 | 6 |

| Мощность вентилятора, кВт | 0,75 | 0,75 |

| Общая мощность, кВт | 12 | 12 |

| Скорость передачи стекла, м/мин | 3,5 | 3,5 |

| Источник питания | 380В, 50Гц (3-фазное) | 380В, 50Гц (3-фазное) |

| Вес | ≈ 0.8 тонны | ≈ 0.85 тонны |

| Сопротивление заземления | 4Ω | 4Ω |

| Габариты, мм | 2040*2100*1100 | 2300*2200*1100 |

Станок мойки стекла используется для эффективной горизонтальной мойки и сушки стекла и применяется на подготовительном этапе производства стеклопакетов в целях обеспечения чистоты поверхности стекла. Рамка для крепления стекла расположена горизонтально. Последовательная подача, мытье, сушка и извлечение стекла производится автоматически. Скорость обработки осуществляться плавно. Оборудование надежно, и легко настраивается.

Водоснабжение реализовано в замкнутом цикле. Вода подаётся из бака, встроенного в агрегат. Первый контур подачи – щетки, второй – обмывание стекла после щеток. После процесса мойки вода сталкивается с поверхности стекла двумя парами отжимных валов из плотного пористого материала. Такое устройство позволяет использовать более жесткую воду без снижения качества мойки стекла. Моющие средства не применяются. Воду менять необходимо раз в двое суток или при образовании малейших разводов на стекле. Раз в месяц нужно промывать отжимные валы.

- Станок оборудован высококачественным устройством регулировки плавности хода, скорость обработки настраивается оператором, что обеспечивает высокое качество мойки.

- В ходе мытья стекол используется вода из двух баков. Что обеспечивает высокую степень очистки стекол.

- В работе станка используется двухступенчатая система циркуляции воды, разделяющая чистую и мутную воду, что позволяет экономить потребляемую воду.

- Все детали системы очистки и установки стекла (включая трубу подачи теплого воздуха, датчики температуры, трубы, баки и т.д.) выполнены из высококачественной нержавеющей стали. Антикоррозийное покрытие предотвращает засорение системы циркуляции воды и обрахования ржавчины.

- Четыре щетки, которые плотно прижимаются к поверхности стекла в ходе обработки, обеспечивают высокое качество очистки.

- Станок оборудован тремя впитывающими роликами из качественного полимера, который обеспечивает их отличную впитывающую способность и длительный срок службы.

- Станок оборудован роликом из специальной резины, обладающим высокой износоустойчивостью, длительным сроком службы и хорошим качеством обработки.

- Баки выполнены таким образом, чтобы их было удобно наполнять водой.

Что такое стеклопакет и какие бывают?

Стеклопакет, если коротко — это два и более листов стекла, скрепленные герметично между собой на расстоянии. Образуемая между листами стекла пространство — воздушная камера служит теплоизолятором.

Однокамерный стеклопакет — из двух стекол

Самый простой, среди стеклопакетов, тип — однокамерный. Одинарный по числу камер и двойной по количеству стекол. Обозначается по ГОСТ — СПО (стеклопакет однокамерный). За счет наличия двух стекол позволяет добиваться лучших, в сравнении с одинарным стеклом, теплоизолирующих и шумозащитных свойств.

Двухкамерный стеклопакет — из трех стекол

Чтобы улучшить шумоизоляцию и теплозащиту можно использовать двухкамерные стеклопакеты. Обозначается по ГОСТ — СПД (стеклопакет двухкамерный). Дополнительное, третье, стекло улучшает защиту от шума. Дополнительная камера, вторая, — снижает теплопередачу.

Трехкамерный стеклопакет — из четырех стекол

Дополнительно улучшить теплоизоляцию и шумозащиту можно добавив еще лист стекла в состав стеклопакета. Тройная камерность стеклопакета — и 4 стекла, далеко не предел, но появились новые технологии поставившие точку в гонке. Технология производства многослойного стекла — улучшает звукоизоляцию лучше. Низкоэмиссионные стекла в энергосберегающих стеклопакетах — лучше защищают от перепада температуры. Необходимость наращивания количества стекол в стеклопакете отпала. Трехкамерные стеклопакеты в ГОСТ 24866 «Стеклопакеты клееные» не прописаны.

Стенд для нанесения на стекло герметизирующей ленты CLLJT-1815

| Модель | CLLJT-1815 |

| Питание | 380В 50Гц |

| Давление воздуха, МПа | 0,4 |

| Потребление воздуха, л/мин | 20 |

| Вертикальный ход присоски, мм | 50 |

| Вес, кг | 200 |

| Размеры, мм | 1350x2010x750 |

Стенд используется при сборки стеклопакета. На нём размещается стекло и наносится дистанционно-распорная лента. Для перемещения стекла используется воздушная подушка. Нанесение спейсера осуществляется на закрепленном стекле, при помощи автоматической вакуумной присоски. Стенд оборудован энергосберегающим тихим вентилятором, обеспечивающим высокое давление воздуха. В системе нагрева стекла используется горячий воздух, что соответствует экологическим требованиям. Оператор может контролировать температуру стекла в ходе обработки. Устройство присоски позволяет легко перемещать стекло по поверхности. Поворотная система облегчает весь процесс обработки, в том числе и установку дистанционно-распорной ленты.

Герметизация стеклопакета.

Существуют две ступени герметизации: первичная и вторичная. При первичной герметизации используют экструдеры для нанесения бутила на боковые поверхности дистанционной рамки при помощи его нагрева. Различаются по объему бункера, рабочей температуре, скорости подачи бутила.

Также из дополнительного оборудования потребуются столы для герметизации с вращением. В основном используют два вида стола — с ручным или пневматическим приводом. И в тех и в других используется система вакуумного крепления стеклопакета.

Также для использования нестандартных стеклопакетов возможно применение ручного пневматического пресса.

Вторая ступень герметизации — окончательная герметизация стеклопакета. Для данного процесса используется два варианта оборудования с применением однокомпонентного термоплавкого герметика hot-melt, а также использование экструдеров для герметизации двухкомпонентными герметиками. Оба способа распространены, отличие данных способов — использование разных материалов для герметизации. Экструдер для нанесения 2-х компонентных герметиков — мощный гидравлический экструдер для работы со всеми типами используемых двухкомпонентных герметиков.

Экструдер hot – melt.

Стол для совмещения стекол CLLFZ-1712

| Модель | CLLFZ-1712 |

| Давление воздуха, МПа | 0,4-0,6 |

| Максимальный ход поршня, мм | 500 |

| Максимальный угол подъема | 80° |

| Размер рабочей рамы, мм | 2010X1400 |

| Габариты, мм | 2210x1500x810 |

| Потребляемая мощность, кВт | 1.5 |

| Вес, кг | 100 |

Стол в основном используется для совмещения стекол с нанесенным спейсером и просто стекла. Особенно удобен при производстве однокамерных и двухкамерных стеклопакетов. Сварные детали стола прочны и устойчивы к коррозии. Стол состоит из стойки, рабочей рамы и поворотного механизма. Стол устроен просто и удобно.

Машина горячего прессования стеклопакетов CLLR-1600/CLLR-1800

| Модель | CLLR-1600 | CLLR-1800 |

| Ширина стекла максимальная (минимальная), мм | ≤1600/400 | ≤1800/400 |

| Толщина стеклопакетов, мм | ≥14 ≤50 | ≥14 ≤50 |

| Инфрокрасные лампа, шт | 18 | 18 |

| Ролики для прессования | 4 пары диаметром 90 | 4 пары диаметром 90 |

| Мощность двигателя привода, KW | 0,37 | 0,37 |

| Мощность отсека нагревания, KW | 18 | 22 |

| Общая мощность, KW | 18,37 | 22,37 |

| Диапазон температуры контроля, °С | 0-300 | 0-300 |

| Скорость двигателя привода | 3,3-16 оборот /мин. 1,10~1,40m/min | 3,3-16 оборот /мин. 1,10~1.40m/min |

| Отношение переменной скорости передачи | 1:05:00 | 1:05:00 |

| Источник питания | 380V 50HZ трёхфазная 4х-проводная система | 380V 50HZ трёхфазная 4х-проводная система |

| Вес | ≈0,76Т | ≈0,8Т |

| Сопротивление заземление | 4Ω | 4Ω |

| Габариты(Д * Ш * В ) | 2070*2110*1170 | 2300*2200*1200 |

Станок предназначен для прессовки стеклопакетов с распорно-герметизирующей лентой. Между двумя стеклами размещается гибкий спейсер, стекла нагреваются и прессуются, в результате между стеклами образуется сухое вакуумное пространство, при этом толщина и размер обработанного материала соответствуют всем стандартам стеклопакета.

- Станок оборудован инфрокрасными лампами. За счет них происходит нагрев стеклопакета.

- Лампы отличаются высокой эфективностью и длительностью срока службы.

- Механизм плавной регулировки скорости прокатки стеклопакета гарантирует требуемое качество.

- Системы измерения позволяют выбрать необходимую для обработки стеклопакета силу прессования.

- Термостат из устойчивого к высоким температурам материала позволяет предотвратить излишний расход тепла.

- Четыре пары резиновых роликов различной жесткости обеспечивают равномерное распределение давления на стекло и равномерность значения толщины готового стеклопакета.

- Высокое качество всех наиболее важных деталей обеспечивает стабильность и надежность работы станка.

- Устройство контроля температуры с цифровым дисплеем упрощает работу оператора.

- Полка станка выполнена из высококачественной углеродистой стали, предотвращающей коррозию и ржавление поверхности.