Клееный брус относится к современным видам пиломатериалов. При строительстве деревянных домов он выступает альтернативой оцилиндрованному бревну и профилированному брусу. Сложная технология производства приводит к удорожанию материала, однако взамен покупатели получают высочайшее качество и отличные эксплуатационные характеристики брусового дома.

Что это такое?

Клееный брус представляет собой комбинированный строительный материал. Его основой выступают пиленые доски, которые склеиваются между собой при помощи клеевых составов по специальной технологии. Для изготовления используются ламели, лишенные дефектов и сучков.

Клееный брус подвергается профилированию – это позволяет создать нужную геометрию среза для быстрого и эффективного возведения конструкций.

Также он лишен недостатков, присущих натуральному дереву, – горючести, склонности к деформациям и значительной усадке. Но благодаря современному подходу и использованию клеевых смесей материал приобретает дополнительные полезные свойства – высокую прочность, теплопроводность и стабильность размеров.

Дом из этого материала получается долговечным, теплым, уютным, с характерным микроклиматом натуральной древесины. И возвести его удается в максимально сжатые сроки.

Клеенаносящий станок

Клеевые машины для деревянных конструкций комплектуются либо клеенаносящими вальцами, либо механизмом наливного типа. Клеевальцы значительно удешевляют стоимость оборудования, но, как показывает практика, они малопродуктивны при производстве бруса, где требуется высокое качество склейки.

Помимо низкой скорости протяжки (около 20 м/мин), такие вальцы изначально рассчитаны на клеи ПВА, которые не используются для изготовления бруса. Некоторые производители решают проблему переточкой вальцев, путем нанесения мелких насечек, но на показатели скорости протяжки эта модернизация не влияет.

Поэтому при небольших объемах (до 150 м3/месяц) эффективнее использовать ручные клеенамазки.

Это приспособление состоит из небольшой емкости, в которой помещается 1,5-2 кг клея, ручки, дозатора и клеенаносящего валика. За 4 минуты 2 оператора могут подготовить ламели на одну закладку 6-метрового пресса. По сути, это в 2 раза быстрее, чем работа станка с клеевальцами. Основной минус (кроме человеческого фактора) – невозможно проконтролировать точный расход клея.

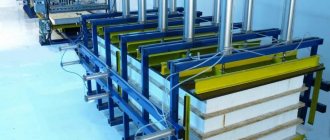

Поэтому оптимальный вариант для предприятия по производству бруса – клеенаносящие установки ленточного типа с подающими и приемными рольгангами.

Подразделяются на две большие группы:

Станки постоянной циркуляции

– при прохождении ламелей клей наносится непрерывной завесой. Расход выставляется заранее, остатки неиспользованного и пролитого мимо доски клея попадают в бак, откуда при помощи насоса снова отправляются в работу. Станок может быть укомплектован смесителями (актуально при работе с EPI), либо наносить клей и отвердитель раздельно (при использовании MF составов). При работе смесителей необходима периодическая промывка оборудования, при которой возникают потери неиспользованной клеевой массы – около 1,5 кг. При технологии раздельного нанесения промывка не требуется и потери клеевых компонентов практически нулевые.

Станки смесевого нанесения

– оборудованы статическим миксером, который выглядит как спираль определенной длины и диаметра с разнонаправленными витками. Через эту спираль под высоким давлением прокачиваются ингредиенты клеевой смеси, что обеспечивает их смещение, после чего клеевая масса попадает в трубку. Система работает по принципу «старт/стоп» — подача клея начинается, как только под трубкой появляется ламель и прекращается после ее прохождения, обеспечивая максимальную экономию материала. Потери клея – 150-200гр/смену.

Все наливные машины комплектуются разгонными блоками, которые обеспечивают скорость протяжки – 80-150 м/мин, быструю загрузку пресса и одинаковое качество склейки ламелей в пакете.

Кстати, многие производители клея предоставляют свои клеенаносящие станки (за символическую аренду или бесплатно) при использовании их продукции. Но такие условия предлагают только крупным предприятиям, способным обеспечить потребления клеевых составов не менее 1,5т/месяц.

Что лучше – обычный брус или клееный?

Делая выбор между традиционным профилированным брусом и клеевой разновидностью пиломатериала, следует остановиться на положительных свойствах первого.

К достоинствам профилированного бруса можно отнести тот факт, что он представляет собой цельный массив дерева. Это полностью натуральный стройматериал, обладающий высокой экологичностью. Он может обрабатываться растворами, препятствующими гниению и возгоранию, но вредных испарений и запахов они не издают.

Клееный абсолютной безопасностью похвастаться не может – в его структуре присутствует

синтетический клей, который может оказывать негативное влияние на здоровье за счет испарений.

Еще один плюс профилированного материала – низкая стоимость в сравнении с клееным видом. Последний обойдется примерно на 30% дороже.

К тому же в классическом брусе присутствует естественный воздухообмен, создающий в жилище особый микроклимат.

Но профилированный уступает клееному по вариативности размеров, уровням влажности и усадки, вероятности деформаций и частичной утрате свойств в ходе эксплуатации. Зачастую он требует отделочных работ для повышения эстетичности и периодической конопатки возникающих трещин.

Основные этапы производства

Процесс изготовления стройматериала состоит из нескольких этапов:

- Прием сырья – этот этап предполагает визуальный осмотр сырья при получении на складе.

- Сортировка древесины – во время этой процедуры удаляется некачественный пиломатериал, а отсортированные бревна складываются в штабеля.

- Сушка пиломатериала – она осуществляется в специальных камерах и занимает около 7–8 дней.

- Предварительная строжка – этап необходим для выявления и устранения дефектов сырья. Для этого применяется четырехсторонний станок.

- Торцовка – процесс, направленный на устранение дефектов, конечный продукт – ламели высокого качества.

- Сращивание полученных ламелей – этап, включающий обработку подготовленных материалов клеем, а также помещение их в отдел накопителя.

- Окончательная строжка – чистовая обработка материала.

- Прессовка – процесс помещения строганных ламелей в прессовочный автомат. Там они находятся в течение получаса под высокой нагрузкой.

- Завершающие этапы: контроль качества и упаковка.

Контроль качества готового клееного бруса

Первые три этапа могут быть исключены из основного списка. Это допускается, когда специалист закупает сырье уже подготовленное, просушенное.

Классификация

В строительстве применяется несколько разновидностей материала в зависимости от целевого назначения и конфигурации профиля.

Виды материала по назначению:

- Оконный и дверной. Производится из минимум 4 ламелей, используется на участках монтажа оконных и дверных проемов.

- Стеновой. Количество ламелей достигает 2-3, его используют для возведения стен в одноэтажных домах и постройках с мансардой.

- Опорный. Вид с наибольшей несущей способностью. С его помощью конструируют каркасы зданий, балки перекрытия и несущие опоры.

Наиболее востребованные для строительства параметры стенового бруса – 100-160*180 и 180-270*260 мм.

Стеновой брус может изготавливаться с использованием теплоизоляционного слоя или без него.

Рекомендуем: Как строится баня из профилированного бруса? Технология строительства своими руками

Виды по типу профиля:

- гребенка – оснащен мелкими зубьями, нарезанными по бокам изделия;

- финский профиль – образует соединение “шип-паз”, его поверхность практически плоская;

- немецкий профиль – имеет от 4 до 8 соединительных пазов, образует самый крепкий модуль.

Помещение

Завод стоит расположить на окраине города, в месте с наличием подъездных путей для разгрузки сырья и погрузки готовой продукции. Минимальная площадь – 400 кв. м.

Из них 200 квадратных метров занимает производственный цех, 100 кв. м — склады для хранения дерева и готовых изделий, 70 кв. м – помещение для сушки древесины, 30 кв. м — помещения административного назначения и санузел.

Чтобы открыть собственное производство клееного бруса, необходимо соблюсти немало требований:

- Постоянная температура воздуха в помещении – около 18 градусов, влажность – не больше 65 %;

- Для пола и стен используются материалы, не поддающиеся возгоранию: плитка, бетон, кирпич. Полный список требований к уровню пожарной безопасности в цеху можно отыскать в СНиП 21-01-97;

- Наличие отопления, водопровода, канализации, вентиляционной системы (требования к ней описаны в СНиП 41-01-2003);

- Высота потолков – от трёх метров;

- Трехфазная электросеть.

Важно заранее продумать, как утилизировать древесные отходы. Их реально продавать в качестве топливного сырья или предлагать предприятиям по изготовлению ДВП и ДСП.

Аренда цеха составит примерно 2000-2200 $ в месяц, ремонт и отделка – около 6500 $.

Домокомплекты от производителя

Домокомплект из бруса – это строительный набор, состоящий из нескольких сотен элементов, предназначенных для возведения постройки. По сути это готовые дома в разобранном виде.

Важно! Установка домокомплекта из клееного бруса производится только на устоявшийся фундамент.

Все детали комплекта имеют строго выверенные размеры, выполненные в соответствии с архитектурным проектом. Элементы подогнаны друг к другу, что значительно упрощает и ускоряет строительство.

В сборку входят:

- окладной венец;

- межэтажные перекрытия;

- основание под кровлю;

- стропильная система с обрешеткой;

- столбы, лаги, балки;

- наружные и внутренние стены;

- чистовой и черновой пол.

В набор входит сборочная документация с подробной схемой сборки. Каждая деталь должна быть пронумерована и упакована.

Что входит в полный комплект поставки

Домовой комплект — это своего рода строительный конструктор. Он состоит из полноценного набора элементов, необходимых для возведения объекта. По согласованию проводится предварительная антисептическая обработка бруса. В домокомплект входят пронумерованные стеновые детали, балочные перекрытия, стропила с обрешеткой и другие материалы. При его транспортировке устанавливается обвязочная рамка из деревянных досок.

Готовый домовой комплект из прочного клееного бруса упрощает строительство, повышает его эффективность и снижает стоимость. Компания Garden House использует для возведения домов клееный брус самого высокого качества. Максимальную скорость строительства и полную удовлетворенность результатом обеспечивают также высокая точность деталей и профессиональная сборка дома.

Производство клееных брусьев

Технологии производства были разработаны в Финляндии около 30 лет назад.

Сейчас современные клееные пиломатериалы изготавливаются по всему миру серийно.

Полученное изделие обработано и полностью готово к использованию.

Сырье для изготовления

Производители предпочитают использовать хвойные породы деревьев по причине их доступности и низкой стоимости. В работу идут стволы сосны, ели и лиственницы, за рубежом применяется древесина кедра и пихты. Из-за высокой стоимости сырья брус из дуба и ясеня может изготавливаться только под заказ.

В производстве многослойного бруса часто комбинируют натуральные материалы. Для наружных слоев используются ель и сосна – структура их древесины более однородная. Для внутренних вставок применяются лиственница и кедр – они характеризуются высокой прочностью.

Больше всего ценится сырье из северной древесины – у нее высший класс прочности.

Виды клея

Для изготовления клееных брусьев используется несколько видов клея. Они отличаются классами водостойкости, эксплуатации и экологической безопасности.

- Меламиновый. Прозрачный клей, применяется в российском и европейском производстве для строительства большепролетных конструкций.

- Резорциновый. Темный состав с повышенной влагостойкостью, им склеивают наружные части бруса для эксплуатации в условиях повышенной влажности. Этот вид материала применяется изготовителями США в судостроении, возведении мостов и открытых конструкций.

- EPI-система. Прозрачный клеевой состав, применяется в малоэтажном строительстве Японии и России.

- Полиуретановый. Имеет прозрачную структуру, быстро затвердевает. Подходит для склеивания оконных и дверных брусьев.

Рекомендуем: Чем и как отделывать дома из бруса внутри – материалы и технология. Внутренняя отделка своими руками

Стандарты качества

Производство клееного бруса не требует подготовки лицензии. Но продукция должна соответствовать стандартам качества, подтвержденным соответствующими сертификатами.

Государственные стандарты на клееный брус:

- ГОСТ 20850-84 “Конструкции деревянные клееные. Общие технические условия”;

- ГОСТ 16588-91 “Пилопродукция и деревянные детали. Методы определения влажности”;

- ГОСТ 19414-90 “Древесина клееная массивная. Общие требования”;

- ГОСТ 25884-83 “Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании”;

- ГОСТ 15613.4-78 “Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе”.

Технология изготовления

- Подготовка сырья. Невысушенную и необрезанную доску сортируют, распиливают на заготовки по заданным параметрам, очищают от коры и отправляют на просушивание в камеры. Финишная влажность доски не должна превышать 8-12%.

- Удаление дефектов и калибровка. Каждую доску обрабатывают на четырехсторонних станках. Это позволяет устранить остатки обзола, сучки, трещины и прочие дефекты.

- Шлифовка. Проводят чистовую обработку ламелей с обеспечением геометрической точности и плотности прилегания заготовок.

- Склеивание. Клеенаносящая машина подает клей на поверхность широкой стороны заготовки равномерным слоем. Затем ламели прессуют в цельный брус под давлением от 15 кг/м2 в течение 30 минут.

- Профилирование. На сторонах бруса производятся надпилы в виде шипов, гребней, пазов в соответствии с запланированной конфигурацией.

- Обработка защитными составами. Готовые изделия пропитывают смесями, которые препятствуют горению и гниению клееного бруса.

Готовая продукция проходит проверку на качество и упаковывается для отгрузки или хранения.

Закупка сырья и расходных материалов

Клееный брус изготавливается из древесины хвойных пород: сосны, ели, лиственницы, кедра, дуба и ясеня. Экономически выгодно пользоваться теми сортами, которые добываются максимально близко к заводу.

В зависимости от технологии изготовления клееного бруса, сырье закупается в следующих видах:

- пиловочник (сырье проходит окорку и распил на доски нужных параметров);

- необрезная доска (обработка происходит кромкообрезным оборудованием);

- обрезная доска (такой сырец сразу направляется на распил).

Древесина – это основное сырье, но для изготовления бруса также необходим клей. Выделяют несколько типов клеевой основы, которая выбирается в зависимости от назначения готовой продукции:

- полиуретановая, которая является универсальной и быстротвердеющей, после высыхания шов получается светлого молочного цвета;

- меламин-карбамид-формальдегидная – бесцветный и особо прочный состав;

- универсальные прозрачные, являются наиболее экологичными. Брус, который выполнен с использованием такого клея, широко используется в малоэтажном строительстве;

- резорциновая, после высыхания образует темный шов, применяется для изделий, которые будут использоваться при повышенном уровне влажности.

К вопросу о ценах на сырье: стоимость древесины разная, зависит от вида и породы. Например, оптовая цена на доску обрезную из ели начинается от 6 800 рублей за 1 м3. А для производства 150 м3 бруса потребуется около 400 м3 древесного сырья и 550 кг клея.

Зачем изготавливать своими руками?

При наличии нужного инструментария можно самостоятельно изготовить брус клееного типа. Это позволяет получить материал нестандартных габаритов, которые в продаже не встречаются.

Изготовление своими руками поможет отрегулировать слои бруса по прочности, податливости, длине, ширине, типу поверхности. Его можно использовать для отделочных работ, реставрации мебели и прочих мелких работ, где закупка больших партий клееного бруса нецелесообразна.

Обратите внимание

Для изготовления подойдут обычные доски или рейки из строительного супермаркета.

Для более тщательной и точной обработки применяются фрезерные станки и шлифовальные машины, но в домашних условиях можно обойтись ножовкой по дереву и рубанком. Особенно тщательно обрабатывают поверхности, подлежащие склейке – их шлифуют, убирают пыль и обезжиривают.

Склеивание проводят при помощи готового клея, который можно купить в торговых точках. Необходимо строго следовать инструкции по нанесению и просушке клея.

Рекомендуем: Строим частный дом из бруса – этапы строительства от фундамента до крыши

Для фиксации и сжатия склеенных деталей используют струбцины. После просушивания готовый брус окончательно обстругивают и шлифуют.

Необходимое оборудование и его особенности

Для производства конструкционного бруса нужно приобрести специальное оборудование.

Сушильная камера – оборудование, позволяющее в 3 раза увеличить скорость производства профилированного бруса. Они бывают вакуумные, конвективные, аэродинамические. Стоимость около 1,5 млн рублей.

Схема работы сушильной камеры для клееного бруса

Четырехсторонний фрезеровочный станок – предназначен для обработки доски и ее шлифовки. Агрегат служит для равномерного распиливания ламелей, обеспечивает гладкость. Стоимость станка – 400 тыс. рублей.

Принципиальной отличительной особенностью линии является базирование обрабатываемого бруса по всей длине и обработка баз при первом проходе

Двусторонний шипорезный станок вырезает мини-шипы с двух сторон заготовки для склеивания под прессом. Производит нанесение клея под давлением на мини-шипы. Цена составляет от 200 до 650 тыс. рублей.

Один из видов двустороннего шипорезного станка, K4S6

Линия торцевого сращивания, устанавливаемая на пресс, ее длина составляет 3, 4,5 и 6 м. Такая длина не всегда позволяет склеить отрезки ламелей разного метража. В качестве альтернативы используется линия непрерывного сращивания, детали оказывают давление на определенный участок досок или отдельный стык.

Полуавтоматическая линия торцевого сращивания FJS-20AH

Действенный вариант – это автоматическая линия, выполняющая сразу несколько функций: нарезку мини-шипов, нанесение клеящего состава, сращивание и отрезание ламелей. Стоимость – от 1,4 до 2 млн рублей.

Автоматическая линия для производства конструкционного бруса

Что такое финский клееный брус?

К финским типам профиля относят срезы со сложной конфигурацией и утеплением. Нижний край такого бруса оснащен соединительными шипами, а на верхнем крае располагаются пазы, соответствующие шипам по размерам. Расположенная между шипами ступенчатая канавка в середине глубже, по краям – мельче.

По краям канавки размещают уплотнительный материал, а в центр помещают теплоизоляционную синтетическую ленту. С боков канавка прикрывается скошенными кромками верхнего бруса. Такое исполнение позволяет добиться высокого уровня теплоизоляции, избежать попадания влаги и продувания конструкции.

Данный вид утепления является трудоемким и дорогостоящим. Упрощенные и бюджетные варианты предполагают уплотнение только по центру или только по бокам. Это тоже позволяет добиться хороших показателей непродуваемости.

Преимущества и недостатки материала

Востребованность клееного бруса растет с каждым днем. Это объясняется многочисленными положительными свойствами и достоинствами материала:

- Минимальный процент усадки, что позволяет не дожидаться усадки дома, а сразу же сдавать его в эксплуатацию.

- Отличные теплоизолирующие свойства, зачастую не уступающие кирпичу.

- Не требует отделки – поверхность бруса ровная и гладкая, не имеет трещин и дефектов.

- Брус не подвержен горению, гниению, червоточинам и грибковым поражениям.

- Сохраняет геометрические пропорции, не деформируется и не меняет форму.

- Клееный брус прост в монтаже, что в разы сокращает процесс возведения постройки.

- При условии грамотного монтажа обеспечивается высокая влагонепроницаемость и устойчивость к проникновению ветра.

- Не имеет ограничений по длине, а толщина изделия может включать до десяти ламелей.

- Небольшой вес изделий не требует задействования специальной строительной техники.

Недостатки клееного бруса:

- Высокая стоимость пиломатериала по сравнению с оцилиндрованным бревном и профилированным брусом.

- Необходимость поддержания в жилище определенного уровня влажности при отсутствии перепадов температур.

- Низкая воздухопроницаемость конструкций.

- Потребность в дополнительной теплоизоляции в процессе строительства.

Некоторые производители используют для склеивания синтетические составы низкого качества, что значительно снижает экологичность изделий из бруса.

Расчетный бизнес план завода по производству клееного бруса

Организационная форма и юридические аспекты открытия деревообрабатывающего завода

Для оформления производственной деятельности было решено открыть ООО на общей системе налогообложения.

ОКВЭД:

- 20.20.22 Производство модифицированной древесины

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий

Пути сбыта клееного бруса

- Организации, специализирующиеся на строительстве малоэтажных домов.

- Торговые предприятия, занимающиеся реализацией стройматериалов оптом и в розницу.

- Физические лица (население), возводящие жилые дома, коттеджи, дачи и МАФ (бани, беседки и т.д.).

Капитальные инвестиции

Для осуществления производственной деятельности было закуплено следующее оборудование:

- сушильная камера – 510 000 руб;

- кромкообрезной станок – 200 000 руб;

- многопильный станок – 900 000 руб;

- четырехсторонний станок – 1 110 000 руб;

- линия-автомат для сращивания ламелей по длине – 2 150 000 руб;

- шипорезный станок – 1 700 000 руб;

- клеенаносящий автомат– 220 000 руб;

- вертикальный гидравлический пресс – 1 900 000 руб;

- вилочный погрузчик – 500 000 руб

- кран-балка – 300 000 руб

- заточное оборудование – 120 000 руб.

Всего: 9 610 000 руб.

Затраты на запуск производства

По предварительным расчетам, для организации технологического процесса понадобится 3 месяца, в течение которых производится юридическое оформление бизнеса, подготовка производственного помещения, сборка, монтаж оборудования и обучение персонала, пусконаладочные работы, отработка технологического процесса, сертифицирование продукции.

Расчетные затраты на этот период:

- Зарплата персонала, задействованного в организации производственного процесса, с учетом налогов – 1 100 000 руб;

- Аренда производственного помещения (2000 м2 * 60 руб. * 3 месяца)– 360 000 руб;

- Другие производственные затраты (автотранспорт, оргтехника, командировочные расходы) – 150 000 руб;

- Создание складских запасов сырья (3200 м3 * 1200 руб) – 3 840 000 руб.

Всего: 5 450 000 руб.

Норма материальных затрат

Средневзвешенный коэффициент расхода хвойного пиловочника для производства бруса составляет 2,925 м3/1м3.

То есть, для выпуска 300 м3 бруса понадобится 877,50 м3 сырья.

Расход клеевой массы можно рассчитать по формуле: ((КЛ — 1) * чШЗ * чДз * Х * Киз) + (А * КШ * чТЗ * КЛ * Киз * В * чДз * Y), где

КЛ – количество ламелей;

чШЗ – черновая ширина заготовки;

чДЗ – черновая длина заготовки;Х – норма расхода клея в кг/м2 при склеивании на гладкую фугу;

Киз – кол-во изделий на 1м3 бруса;КШ – кол-во шипов на 1 клеевой шов;

чТЗ – черновая толщина заготовки;Y – норма расхода клея для склеивания на минишип.

Для этого расчета необходимо знать количество швов при сращивании на минишип (В) на 1 погонный метр ламели и длину поперечного сечения минишипа (А). В среднем, для 1 м3 бруса уходит 4-6л клея.

Расчетный выпуск продукции и прибыль

С 4-го месяца работа завода доводится до проектной мощности, выпуская 300 м3/месяц строительного бруса. Продажная стоимость 1м3 клееного бруса – 11 200 руб

Планируемая прибыль 300 м3 * 11 200 руб = 3 360 000 руб/месяц.

Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- аренда производственного цеха – 120 000 руб;

- зарплата управленческого персонала и рабочих (всего 22 человека) с учетом налогов – 381 000 руб;

- электроэнергия, газ – 70 000 руб;

- транспортные расходы – 40 000 руб;

- материальные затраты (пиловочник, клей, пропитка) – 1 240 480 руб;

- прочие расходы (командировочные, услуги сторонних организаций, амортизация) – 80 000 руб.

Итого: 1 931 480 руб/месяц.

Себестоимость 1м3 клееного бруса – 1 931 480 руб / 300м3 = 6 438,27 руб.

Полезные видео

Характеристика и особенности материала, советы и рекомендации специалиста, смотрим:

Посмотрите все этапы производства клееного бруса – от распиловки леса и сушки заготовок до зарезки угловых соединений и покрытия защитными составами: На видео ниже – достоинства и недостатки домов из клееного бруса, особенности сборки: Существенные преимущества клееного бруса делают его

популярным и эффективным стройматериалом для возведения долговечных строений. Высокая цена окупается красивым внешним видом постройки снаружи, комфортной и уютной атмосферой внутри.

Клеевая система

Прочность и экологичность клееных деревянных конструкций (КДК) в значительной мере зависит от состава применяемых клеевых систем. Последние должны обеспечивать долговременную крепость, нерушимость и надежность стеновых ограждающих и несущих конструкций. Большое значение имеет также экологичность готового материала.

Виды клея для производства современных КДК

Выбор склеивающих материалов зависит от назначения и вида готовой деревянной конструкции:

| Вид КДК | Клеевая система | Особенности |

| Серийные изделия и крупные конструкции из дерева, детали сборных домов | Резорциновая (на основе феноло- или резорциноформальдегидной смолы) | Формирует прочный, стойкий к химикатам шов черного цвета. В жидком виде содержит особо опасные для здоровья ядовитые компоненты |

| Клееная древесина различных типов и классов ответственности | Меламиновая (на основе меламиномочевино- или меламиноформальдегидной смолы) | Образует прочный белый стекловидный шов. Содержит вредные составляющие |

| Клееный брус, применяемый для строительства объектов | Полиуретановая (ПУР) | Обеспечивает надежность, высокую функциональность и экологичность готовых КДК |

Компания Garden House возводит дома из высококачественного клееного бруса, при производстве которого используется безопасный для здоровья полиуретановый клей Purbond (Швейцария), линейки HB S.

Преимущества клеевых ПУР-систем Purbond

Первую линию своих клеев компания Purbond представила более двух десятилетий назад. Этот производитель стал первым разработчиком ПУР-технологий, применяемых при изготовлении несущих нагрузку клееных конструкций из древесины. Сегодня однокомпонентные клеевые системы Purbond активно используются во всем мире. Их востребованность объясняется пятеркой главных преимуществ:

- Высокая вязкость. Этот показатель составляет 24000 единиц по Брукфильду, что приблизительно в 4-6 раз выше, чем у других ПУР-клеев и меламиновых систем. Повышенная вязкость исключает «голодную» склейку в процессе прессования, при которой частицы клея проникают в поры древесины. Шов получается равномерным, твердым, эластичным.

- Отсутствие дополнительных компонентов. Однокомпонентность материала исключает зависимость скорости застывания от соотношения клеевой массы и отвердителя. При этом обеспечивается надежное схватывание поверхностей древесины, влажность которой составляет до 18 %, а количество брака уменьшается до минимальных значений.

- Улучшение условий работы режущих инструментов. При строгании в области клеевых соединений затупление лезвий происходит медленнее. Поэтому периоды между заточками удлиняются в два раза.

- Экологичность. При производстве ПУР-клеев не используются вредные для здоровья формальдегиды и растворители. При застывании в атмосферу выделяется лишь углекислота, в отвержденном состоянии материал инертен. Такие изделия по экологическим свойствам сравнимы с цельной древесиной.

- Ресурсосбережение. Для склеивания используется минимальное, по сравнению с остальными клеевыми системами, количество вещества.

Компания Garden House использует ПУР-клеи Purbond для сращивания ламелей по длине (HB S049) и для производства многослойного бруса (HB S209). Применение этих материалов исключает расслоение и разрушение КДК.

Несколько проектов наших домов из клееного бруса

Конту-260

7 576 800 Р

Маус-112

3 340 814 Р

Конту-218

5 950 560 Р

Посмотреть все проекты